Contents

AN0034 – Syfer Capacitor Basics ................................................................................................................................ 3

AN0001 – FlexiCap™ Termination ............................................................................................................................. 10

AN0002 – Bend Testing - Methods and International Specifications ....................................................................... 21

AN0004 – Quality & Reliability Data ......................................................................................................................... 29

AN0005 – Mechanical Cracking ................................................................................................................................ 36

AN0006 – Capacitance Ageing of Ceramic Capacitors .............................................................................................. 43

AN0007 – Stack Chip Components - Handling and Usage ........................................................................................ 51

AN0008 – Restricted Substances and Lead Free Soldering....................................................................................... 55

AN0009 – AEC-Q200 Stress Test Qualification.......................................................................................................... 66

AN0010 – The Effect of Lead Free soldering on Bend Test Performance ................................................................. 73

AN0011 – Solder Alloy Choice ................................................................................................................................... 81

AN0012 – Electronic Lighting Ballasts ..................................................................................................................... 107

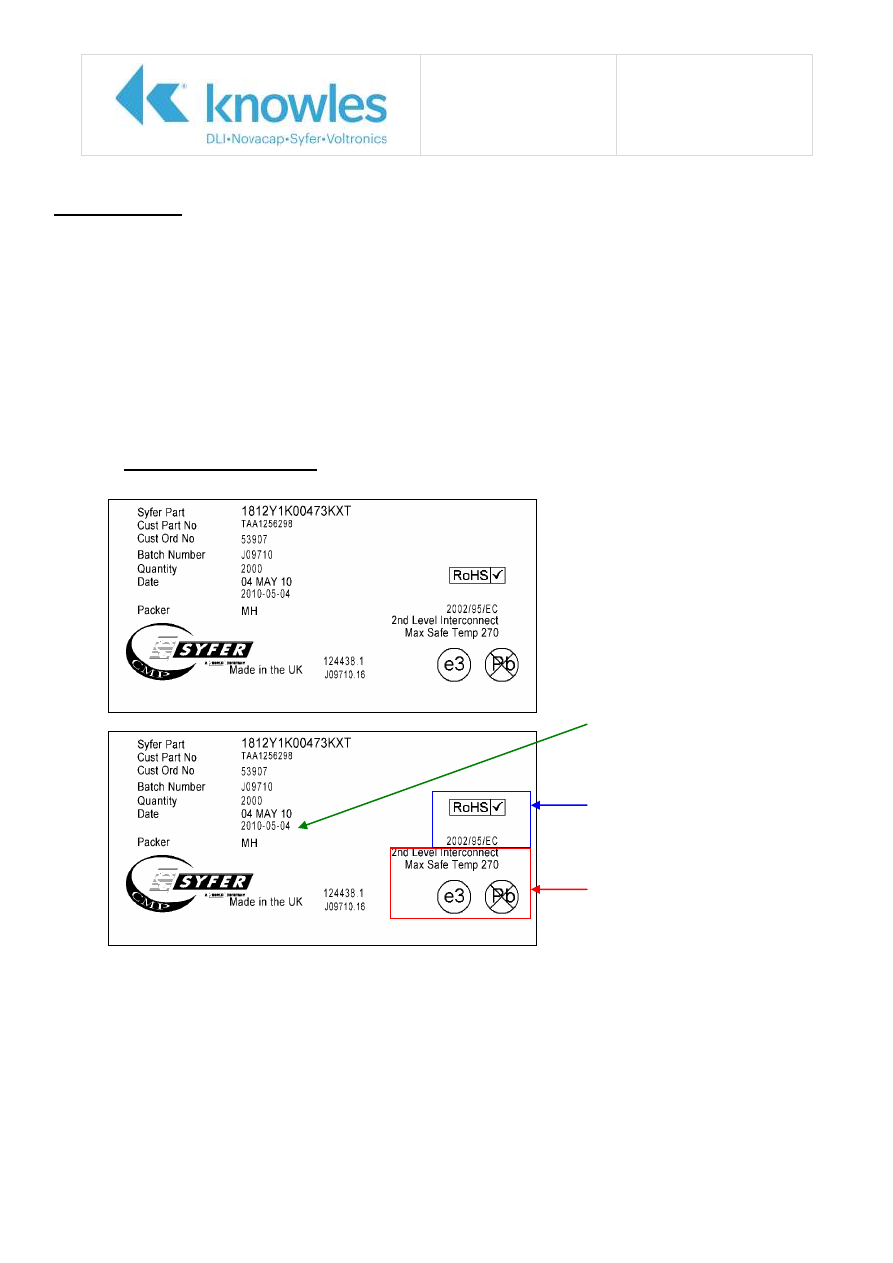

AN0013 – Packaging Labels (RoHS and Pb Free Compliance Labelling) ................................................................. 112

AN0014 – X2Y Balanced Line EMI Chip (Reliability and Performance Data) .......................................................... 115

AN0016 – Micro sectioning of Multilayer Ceramic Capacitors ............................................................................... 125

AN0018 – EMI Suppression of DC Motors using X2Y .............................................................................................. 132

AN0019 – Tin Whiskers - Syfer Surface Mount Capacitors ..................................................................................... 135

AN0021 – Tandem Capacitors ................................................................................................................................. 143

AN0022 – Open Mode Capacitors .......................................................................................................................... 149

AN0024 – IPC/JEDEC J STD 020D Moisture/Reflow Sensitivity Classification ......................................................... 155

AN0025 – LCD Inverter Range – 5kV and 6kV Surface Mount Capacitors .............................................................. 163

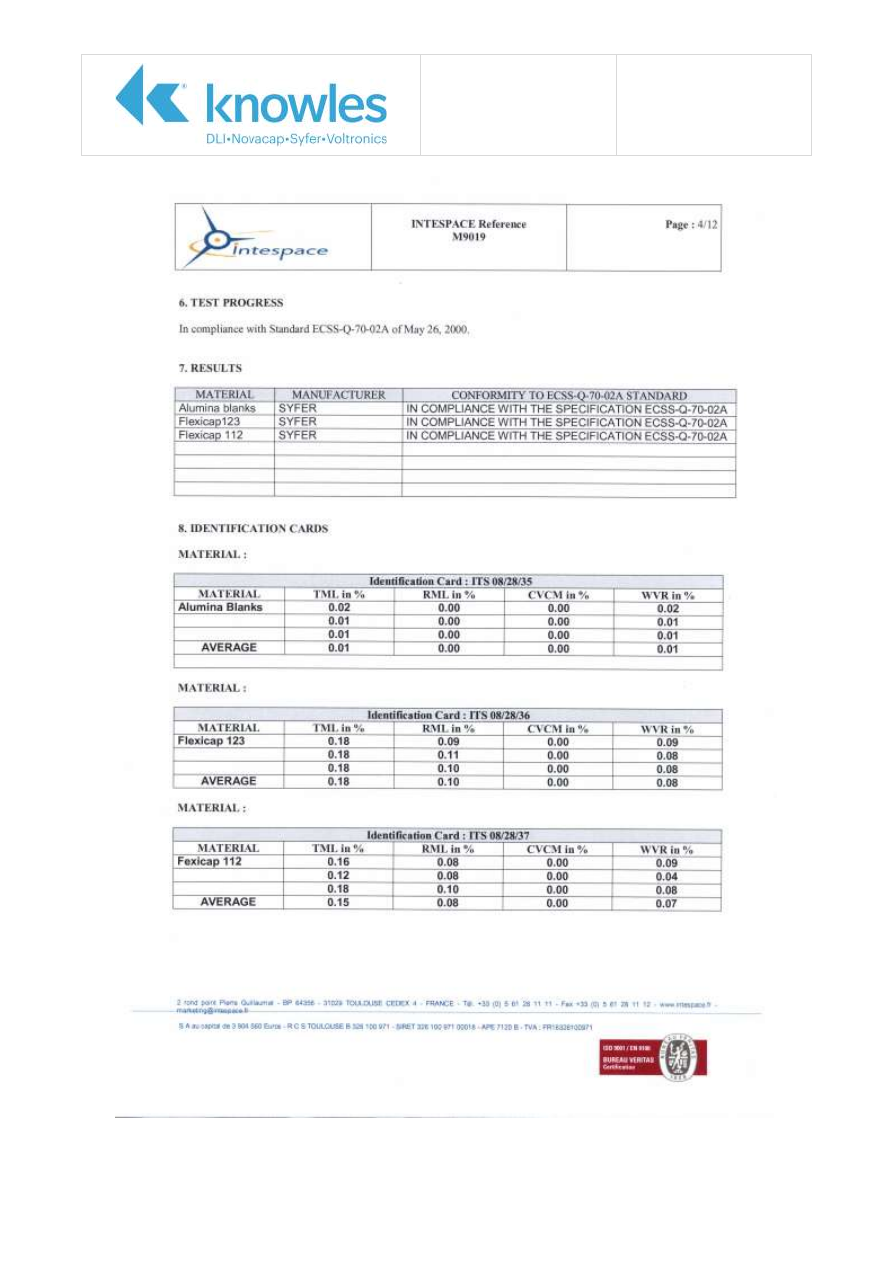

AN0026 – ECSS-Q-70-02A - Thermal Vacuum Outgassing Test .............................................................................. 166

AN0027 – European REACH Regulation .................................................................................................................. 182

AN0028 – Soldering/Mounting Chip & Radial Capacitors and EMI Filters.............................................................. 186

AN0029 – Use of Syfer MLCCs at Higher Temperatures ......................................................................................... 194

AN0031 – Metal Oxide Varistor Planar Arrays ........................................................................................................ 201

AN0032 – MLCCs for use in Modems ...................................................................................................................... 208

AN0033 – AC250 Range: Non-Safety AC MLCC for use at Mains Voltages ............................................................. 211

AN0035 – Magnetic Characteristics of Syfer Products ........................................................................................... 215

AN0036 – High Q MS Capacitor Range ................................................................................................................... 219

AN0037 – IECQ-CECC Range ................................................................................................................................... 228

AN0038 – ProtectiCap™ .......................................................................................................................................... 234

AN0039 – StackiCap™ ............................................................................................................................................. 240

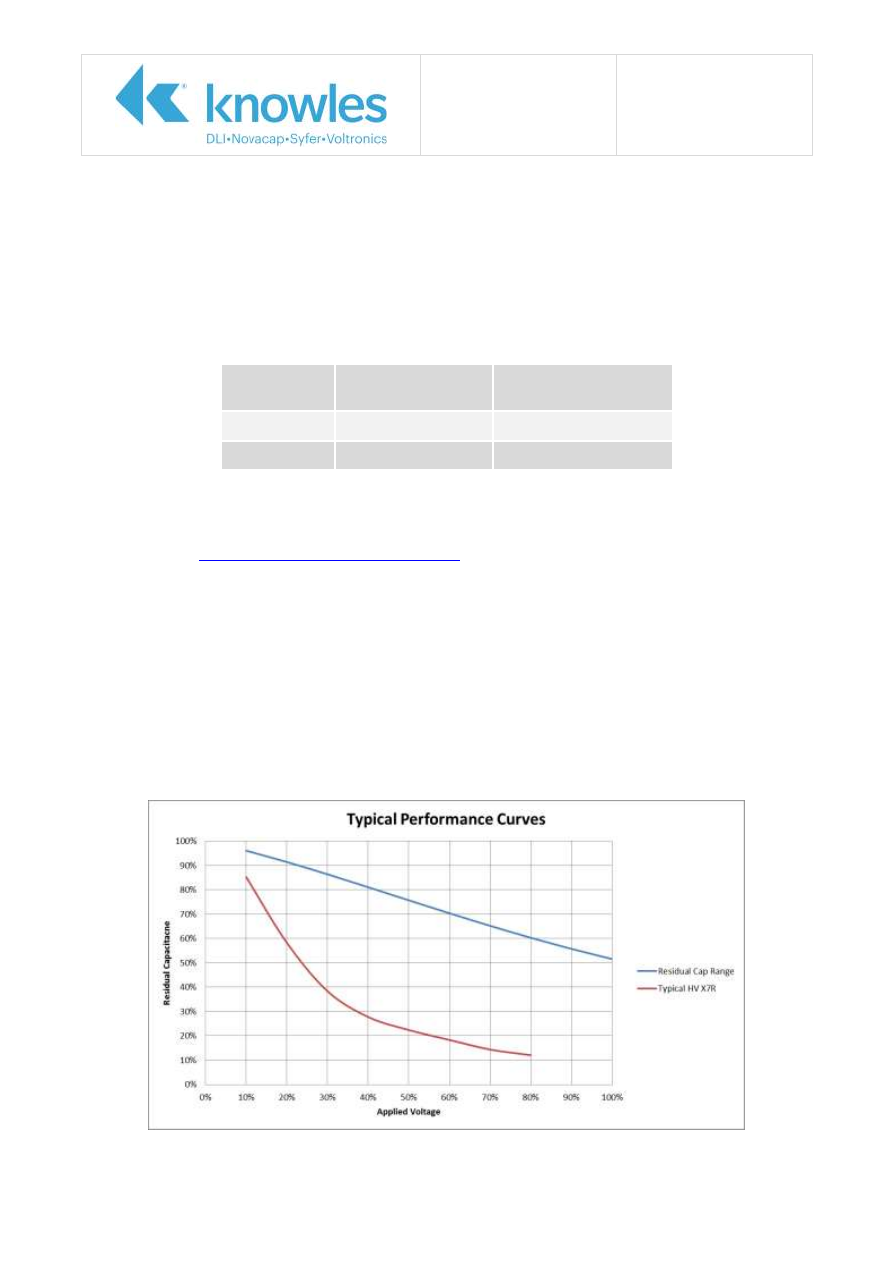

AN0040 – Residual Capacitance Range VC1 ........................................................................................................... 247

AN0042 – PSL Range with FlexiCap™ Termination ................................................................................................. 252

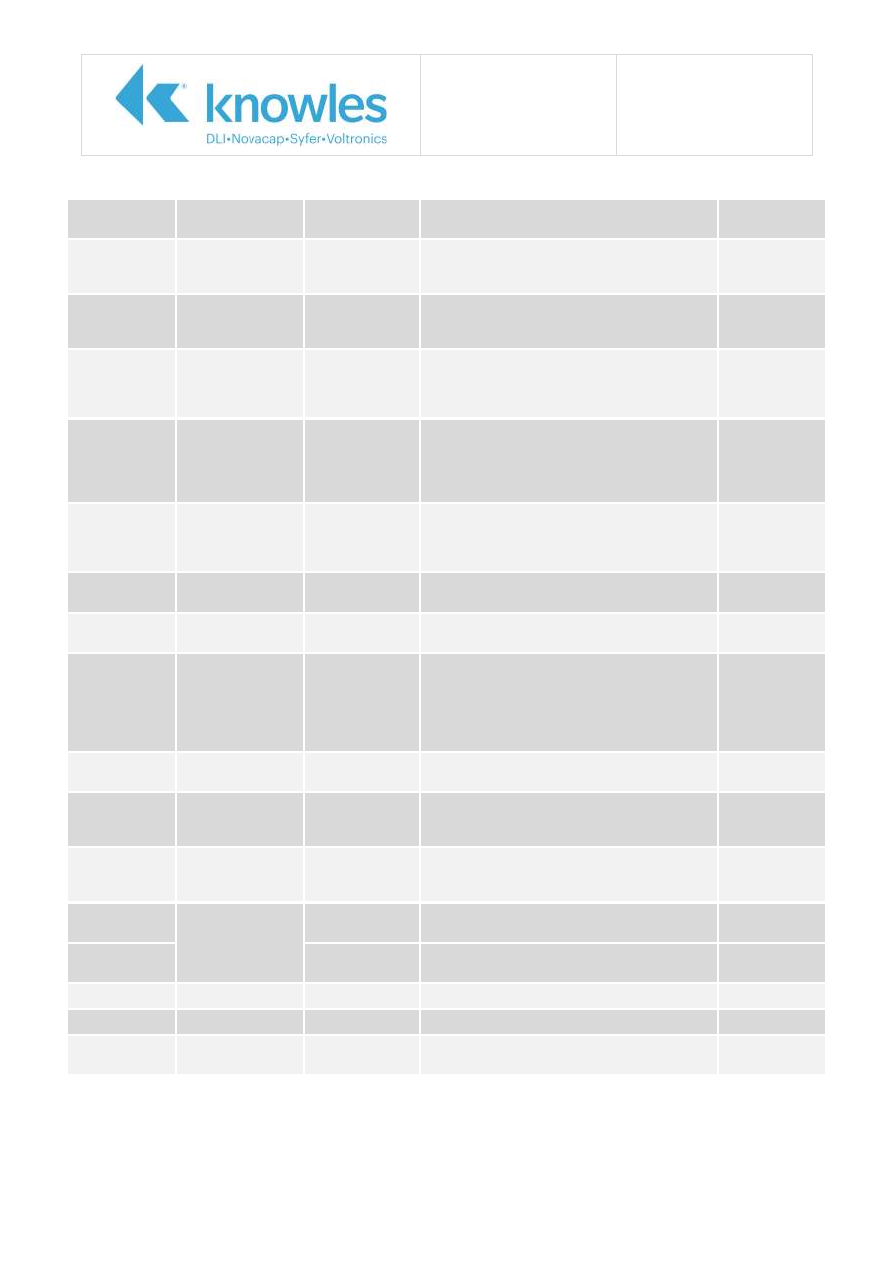

AN0034 Issue 3 - Capacitor Basics

CN# P109297

Syfer Capacitor Basics

Limitations and Factors for Consideration ....................................................3

2C1 (BZ) and 2X1 (BX) .........................................................................5

Useful Formulae and Calculations ...............................................................6

Recognising a Syfer Part Number ...............................................................6

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

www.knowlescapacitors.com/syfer

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 2 of 7

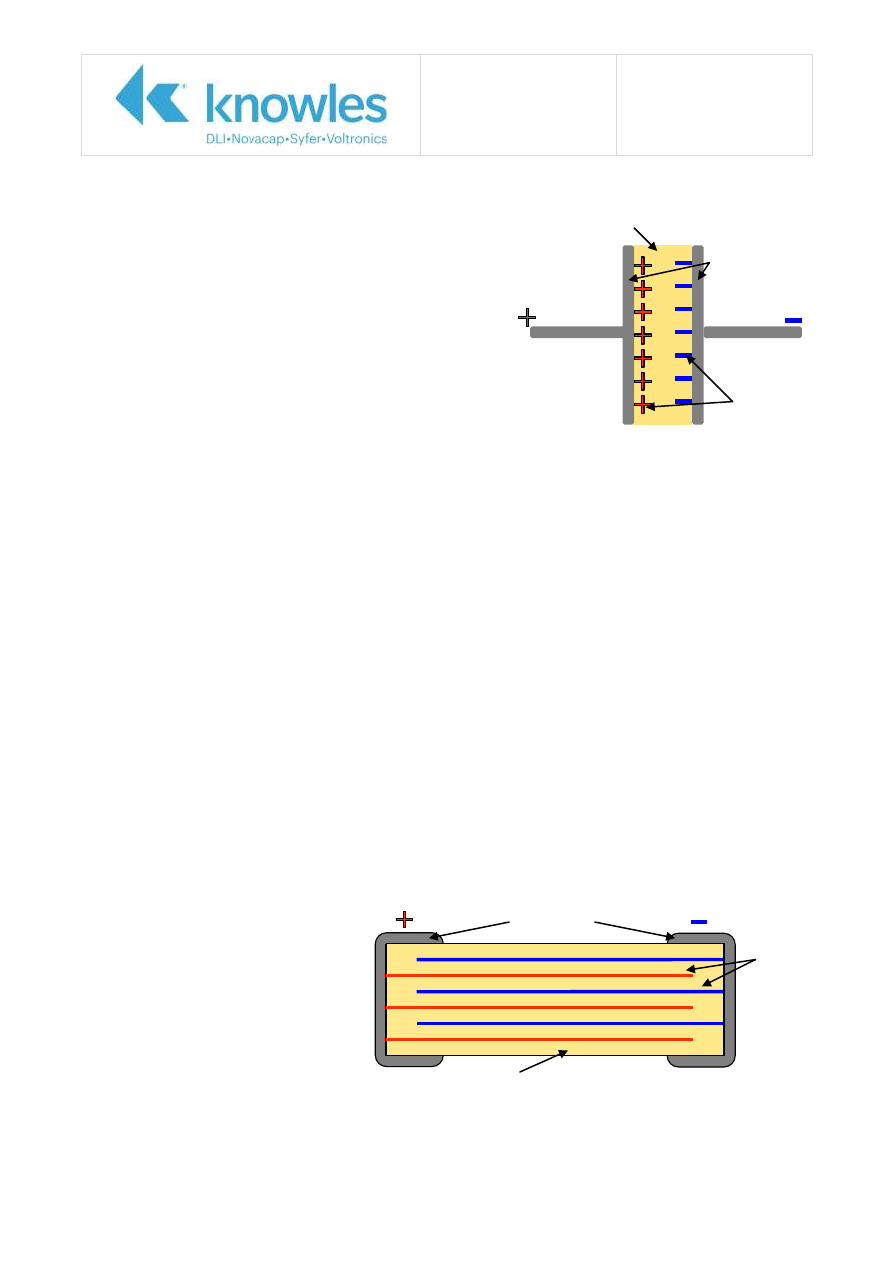

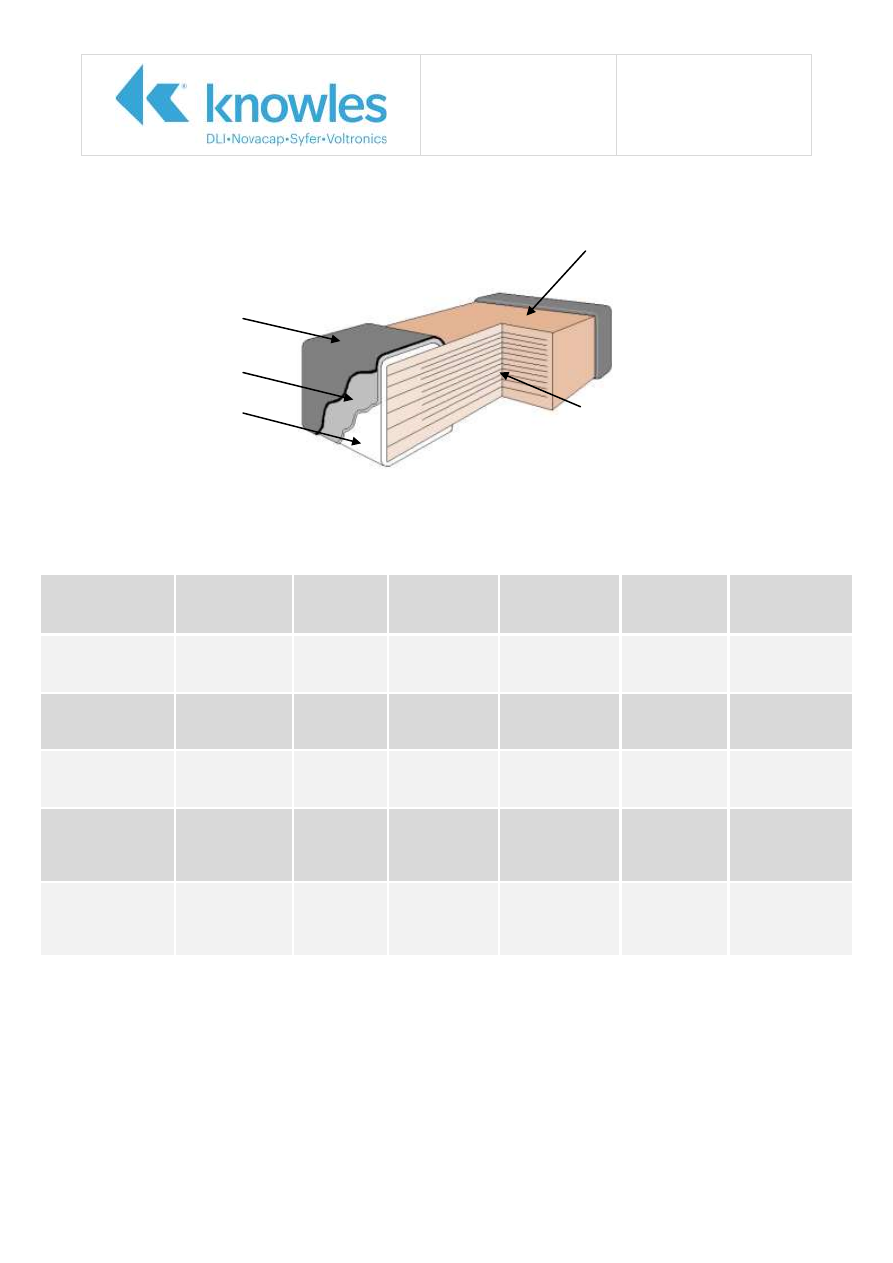

What is a Capacitor

A capacitor is a charge storing device consisting of two or

more conducting plates separated from one another by an

insulator. These two constituent parts are called the

electrode and the dielectric.

Electrode

The electrode must be a good conductor of electricity,

materials widely used in capacitor manufacture are:

Aluminium

Copper

Nickel

Palladium

Platinum

Silver

Tantalum

Depending on the manufacturing process used the electrode may also be required to be unreactive and

have a high melting point. This is the case for oxidising atmosphere fired ceramic capacitors which are

manufactured at Syfer. The sintering temperature of the ceramic dielectric material is around 1100°C;

in order to stop the electrode from melting during firing a combination of Silver and Palladium is used.

This method of manufacture is referred to as the PME or Precious Metal Electrode system.

Dielectric

The dielectric must be a good insulator, materials widely used in capacitor manufacture are:

Ceramic

ε

r

15-10000

Porcelain

ε

r

6

Metal Oxide

ε

r

12

Mica

ε

r

5.4

Plastic Film

ε

r

3

Dielectrics have other important characteristics other than their ability to insulate. Dielectric constant

or relative permittivity, ε

r

, is one of the most important. This is the dominant characteristic in

determining the capacitance value attainable at a given size and voltage, the value relates to the

permittivity of a vacuum which has a ε

r

of 1. The ceramics used by Syfer are split into two main types,

C0G/NP0 which have ε

r

values of between 20 and 100 and X7R which have ε

r

values of between 2000

and 3000.

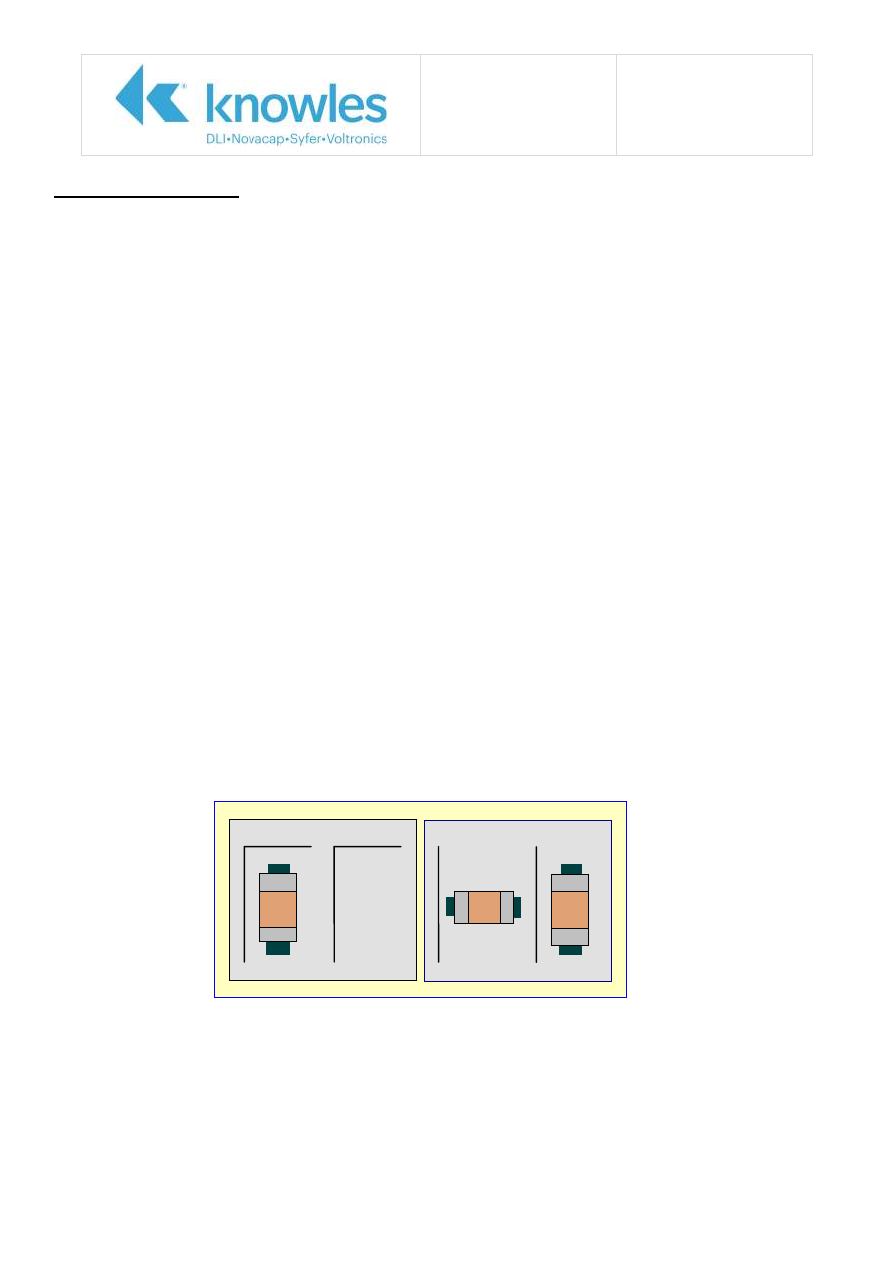

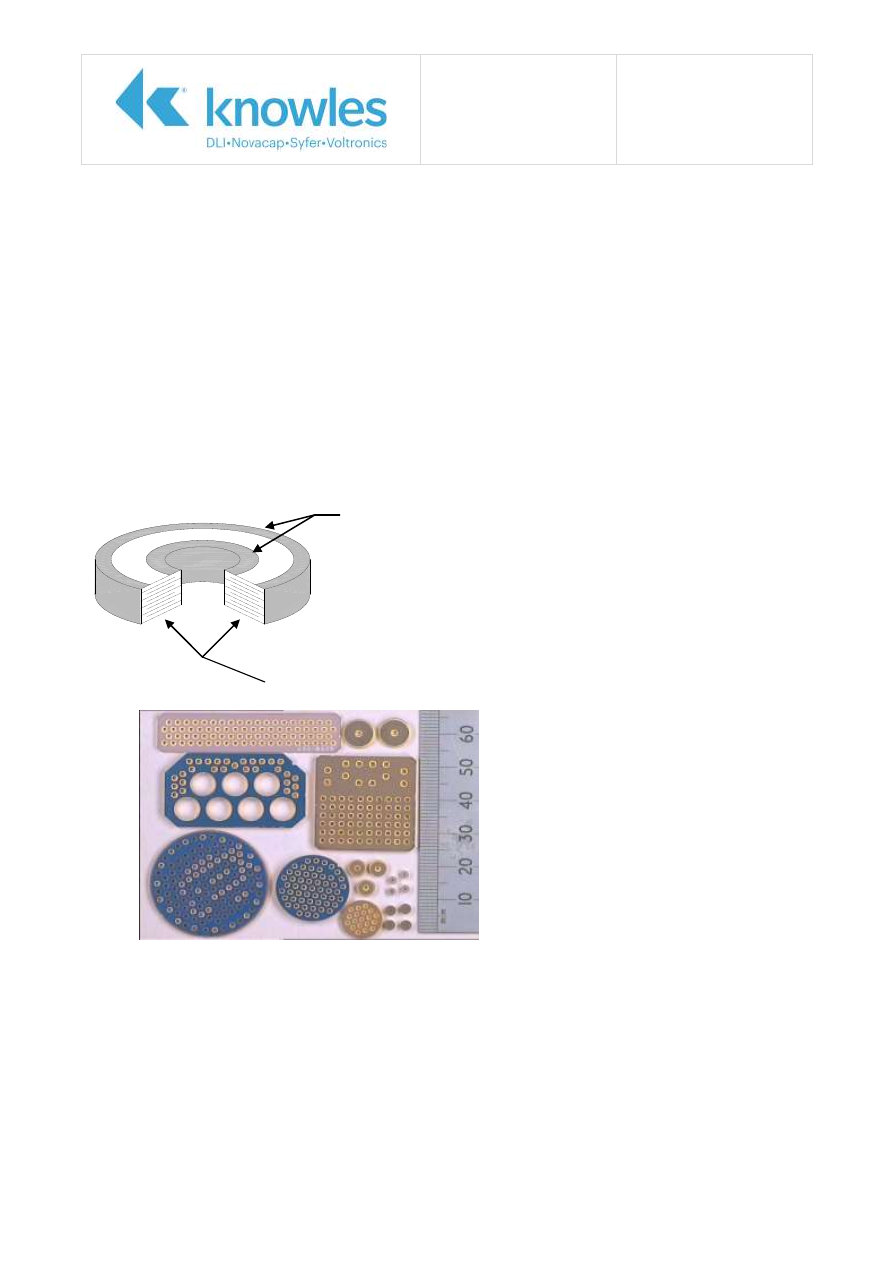

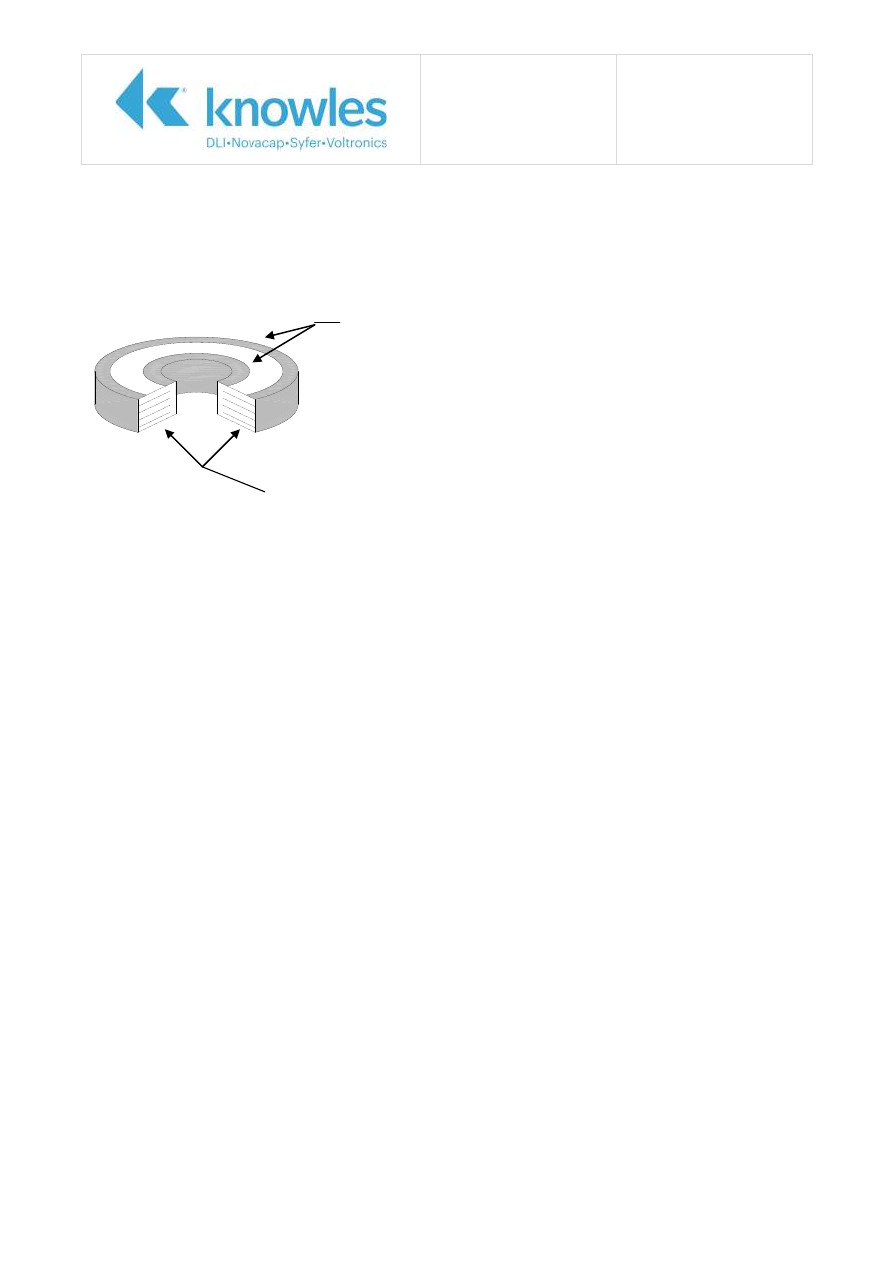

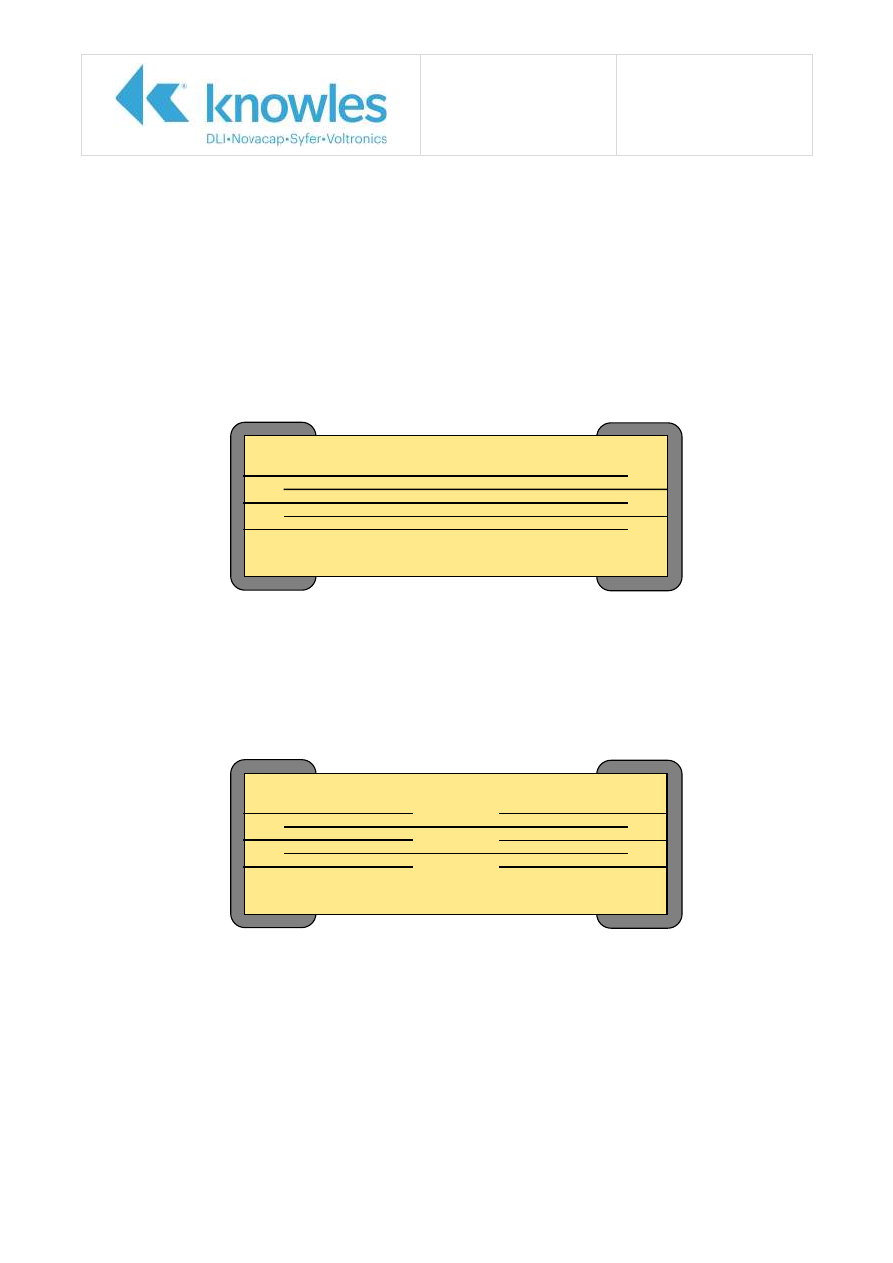

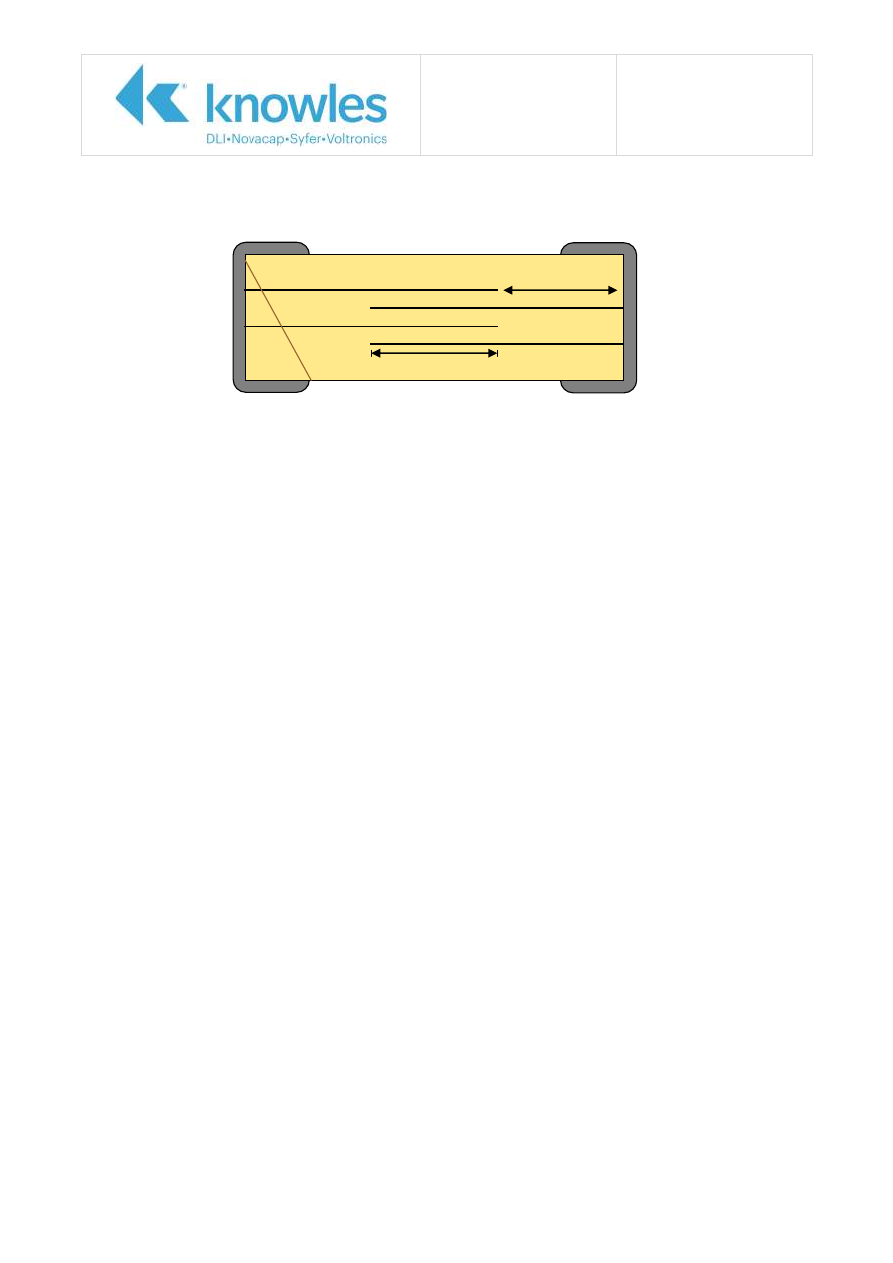

Construction

The most basic type of capacitor is a

single layer which is shown in Fig. 1 and

consists of a layer of dielectric material

sandwiched between a positive and a

negative electrode. The MLC capacitor,

which Syfer produce, takes this concept

and multiplies the number of layers to

increase the available capacitance

hence multilayer ceramic capacitor, see

Fig.2. Layers of ceramic are built up using a screen printing process, these are interleaved with

electrodes of alternating polarity. The like polarity electrodes are then joined together using a

Fig. 2

Dielectric

“Terminations”

Electrodes

Dielectric

Charge

Electrodes

Fig. 1

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 3 of 7

termination material. The termination can then be attached to wires or legs to form a radial leaded

MLCC or electroplated to form a surface mount MLCC.

MLCC Uses

A MLCC has many different applications in electronic circuits. However, the three main uses are:

Blocking:

A capacitor has dc voltage applied combined with a much smaller ac signal voltage. An important

application of capacitors is to stop direct current (dc) but allow alternating current (ac) from one

part of an electronic circuit to another. A dc voltage is blocked when the capacitor is charged but

if a varying (alternating positive and negative) voltage is applied then a current will flow first in

one direction, then in the other as the capacitor charges and discharges. You will find capacitors

used in this way in T.V. Radio and Audio Amplifiers.

Frequency Selection:

Capacitors are used to help detect Radio Frequency and they are part of the tuning circuit. Again,

they are used in T.V. and Radio circuits.

They can also be used to 'filter out' frequencies, which could interfere with the equipment.

Storage of Electrical Energy/Smoothing:

The ability of capacitors to store charge is used to stabilise the voltage to sensitive devices. This

application accounts for a large proportion of all MLCCs used. The capacitors are utilised close to

the memory chips in computers and ensures that the chip operating voltage stays constant in

spite of the electrical activity going on all around. The same property is used to smooth the

outputs from power supplies and voltage converters.

Limitations and Factors for Consideration

Capacitance (

C

) is:

Directly proportional to electrode overlap area (

A

)

A

C

Directly proportional to dielectric constant (

ε

r

)

r

ε

C

Inversely proportional to dielectric layer thickness (

T

)

T

C

1

Voltage rating is related to a non linear positive function of dielectric thickness.

f.T

V

w

These relationships have knock-on effects on the amount of capacitance available at set sizes and

voltages. Smaller footprint and restricted thickness limit the available capacitance value. Higher

voltage capacitors need greater dielectric thickness which means less capacitance, this is not a linear

function, especially for high voltage capacitors. For example, to increase the voltage from 1000V to

2000V requires a typical doubling of dielectric thickness; this in turn means that only half the number

of electrodes can fit into a set thickness. Due to the fact that capacitance is directly proportional to

overlap area and inversely proportional to dielectric thickness; the overall capacitance available in a

given size at 2000V is roughly 25% of that at 1000V.

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 4 of 7

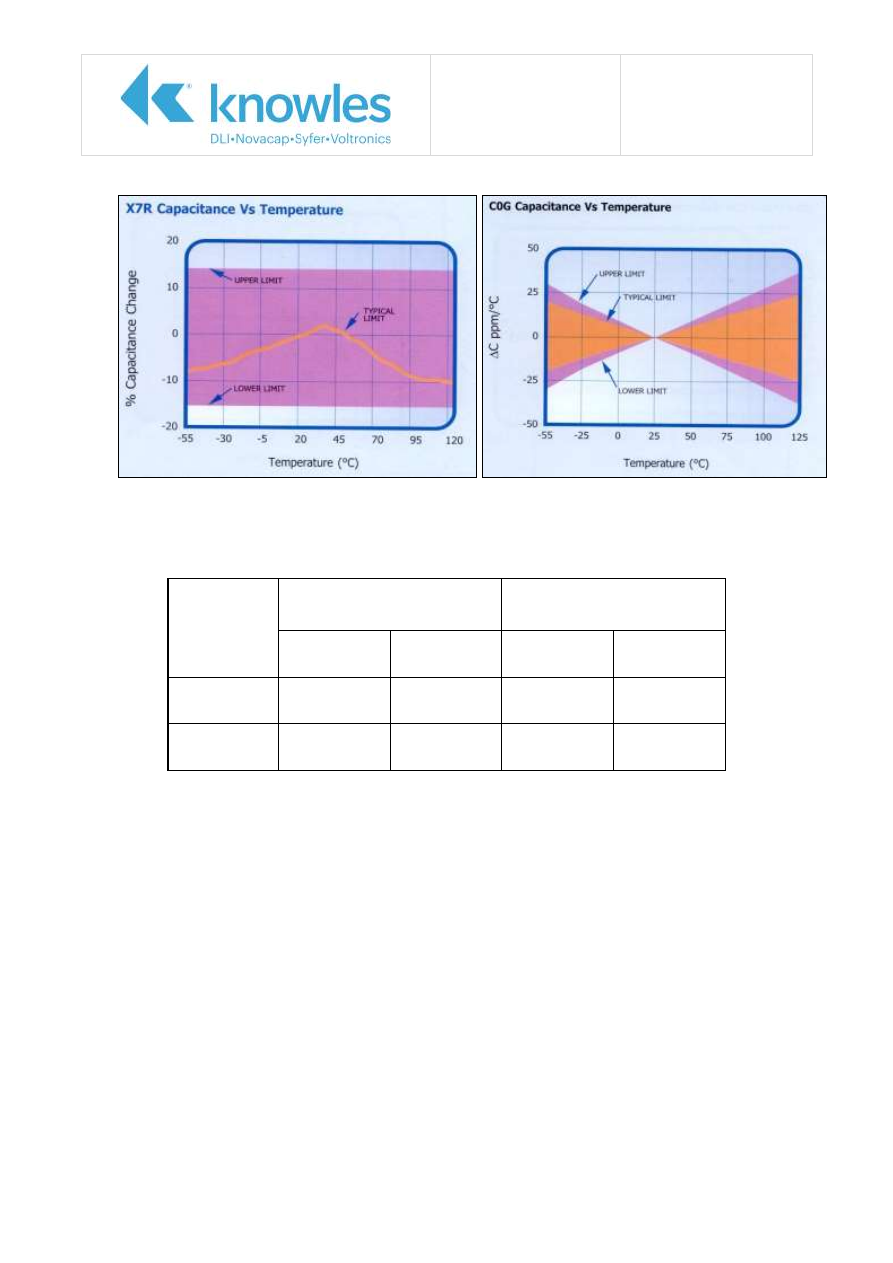

Dielectric Types

There are many types of dielectric material each of which have their own characteristics and therefore

uses. Syfer use predominantly Barium Titanate and Neodymium Titanate based dielectric materials

which, in different formulations and designs make X5R, X7R, X8R, 2C1(BZ) and 2X1(BX) and C0G

materials, Syfer also have a High Q material. There is a trade off between ε

r

and stability and loss.

Generally speaking dielectrics with a higher ε

r

value, are less stable with temperature, time and voltage

than those with a lower ε

r

value. The main stability characteristics are defined as:

T

CC

– Temperature Coefficient of Capacitance, how much capacitance changes with temperature

V

CC

– Voltage Coefficient of Capacitance, how much capacitance changes with applied voltage

Ageing

– How much capacitance changes over time

DF and Q

– Dissipation Factor and Quality factor, reciprocals of each other and measure the

losses with the capacitor

The different material codes help define the performance of the dielectric material

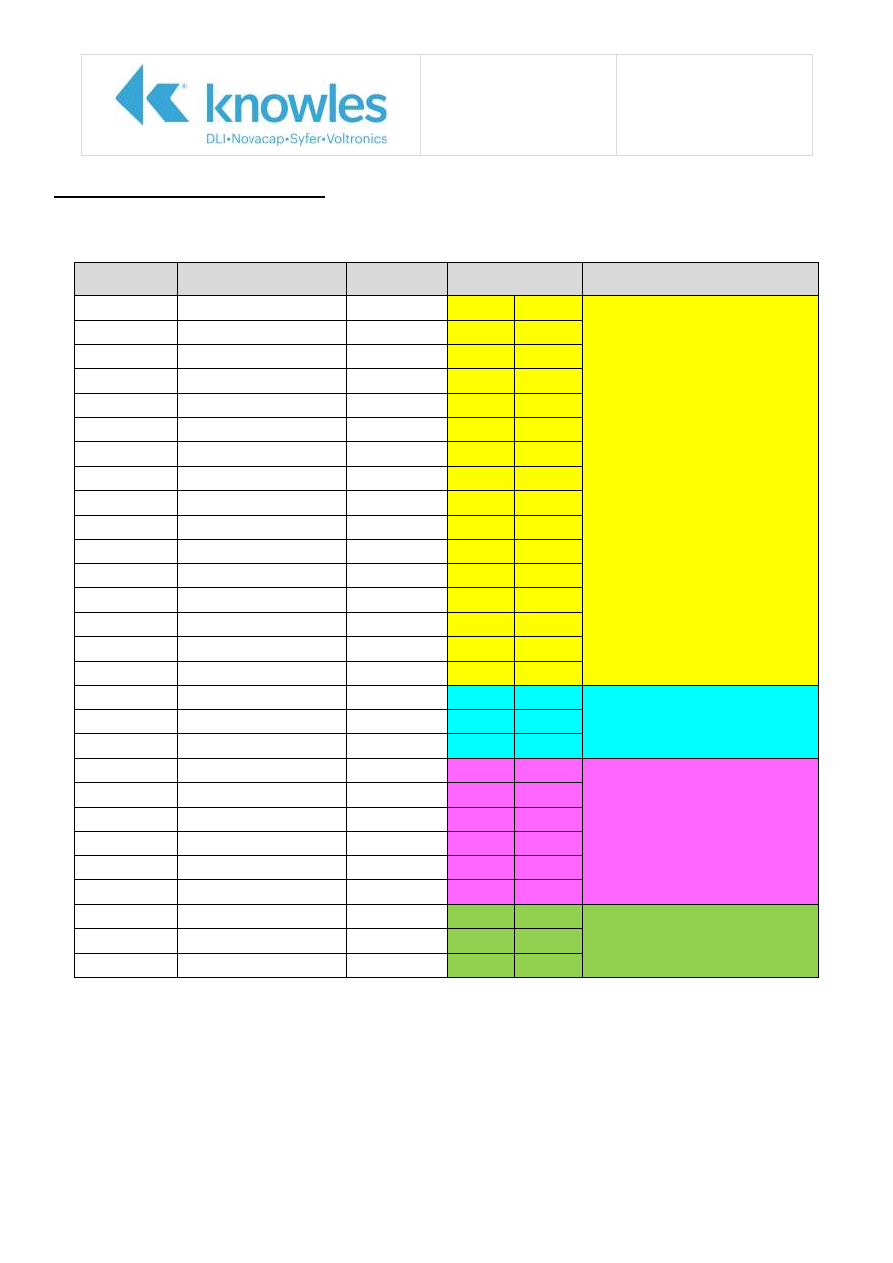

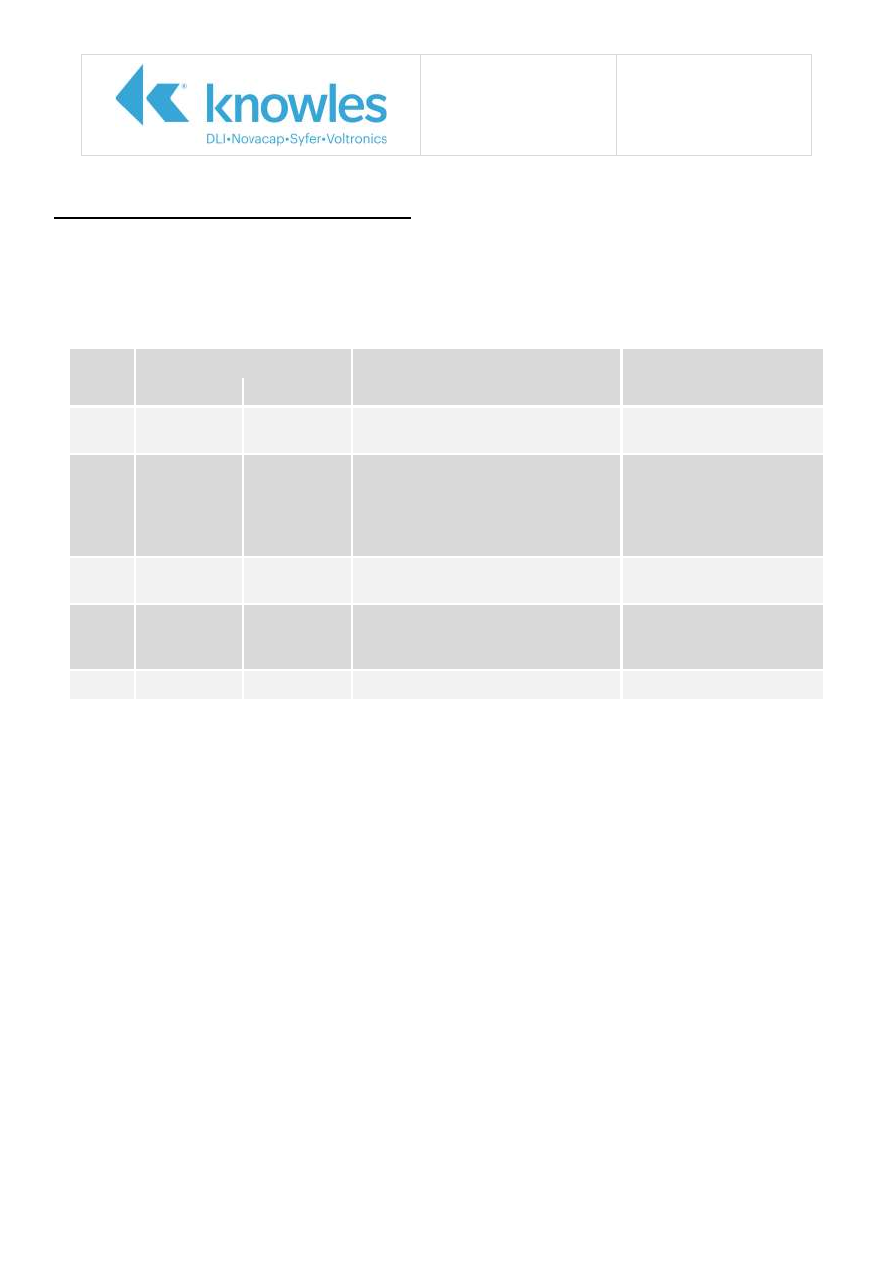

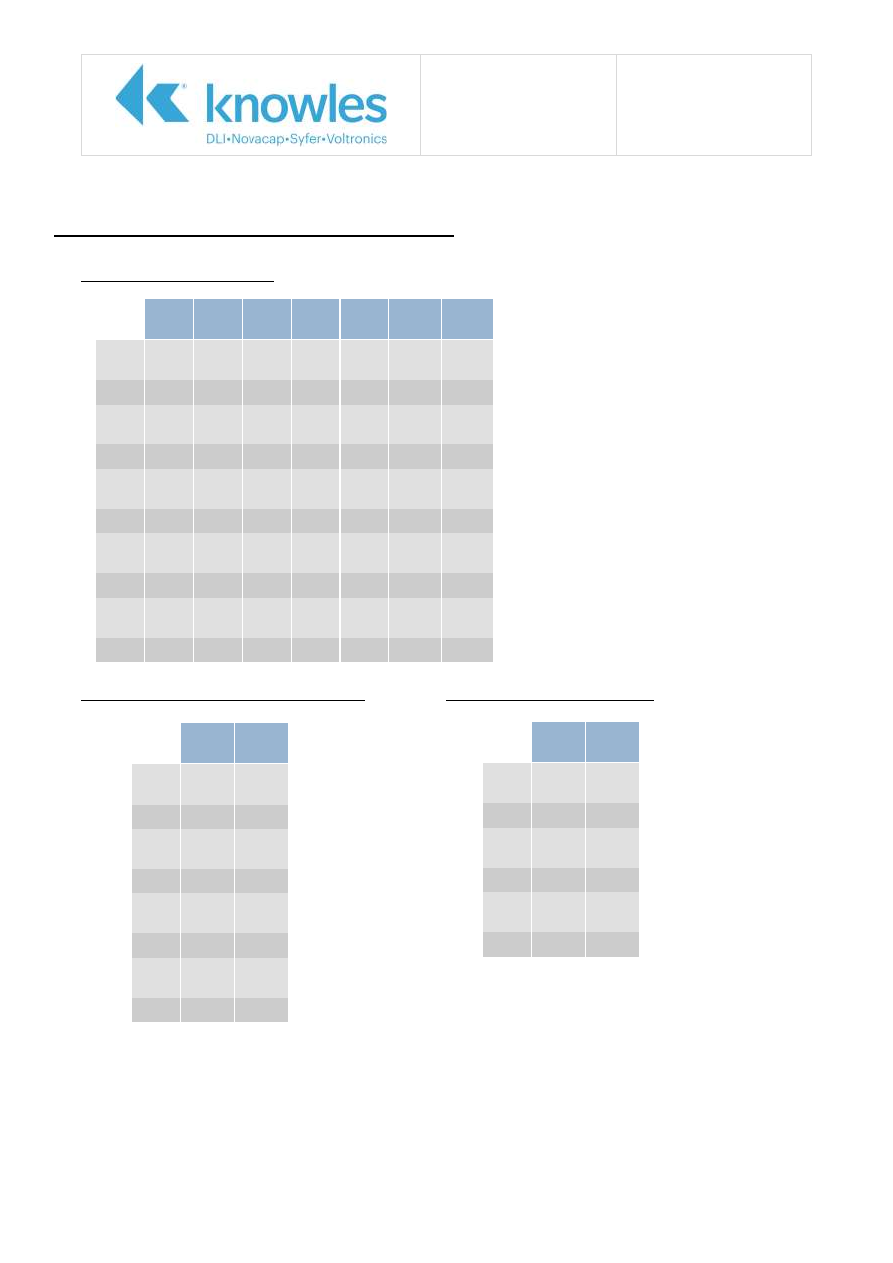

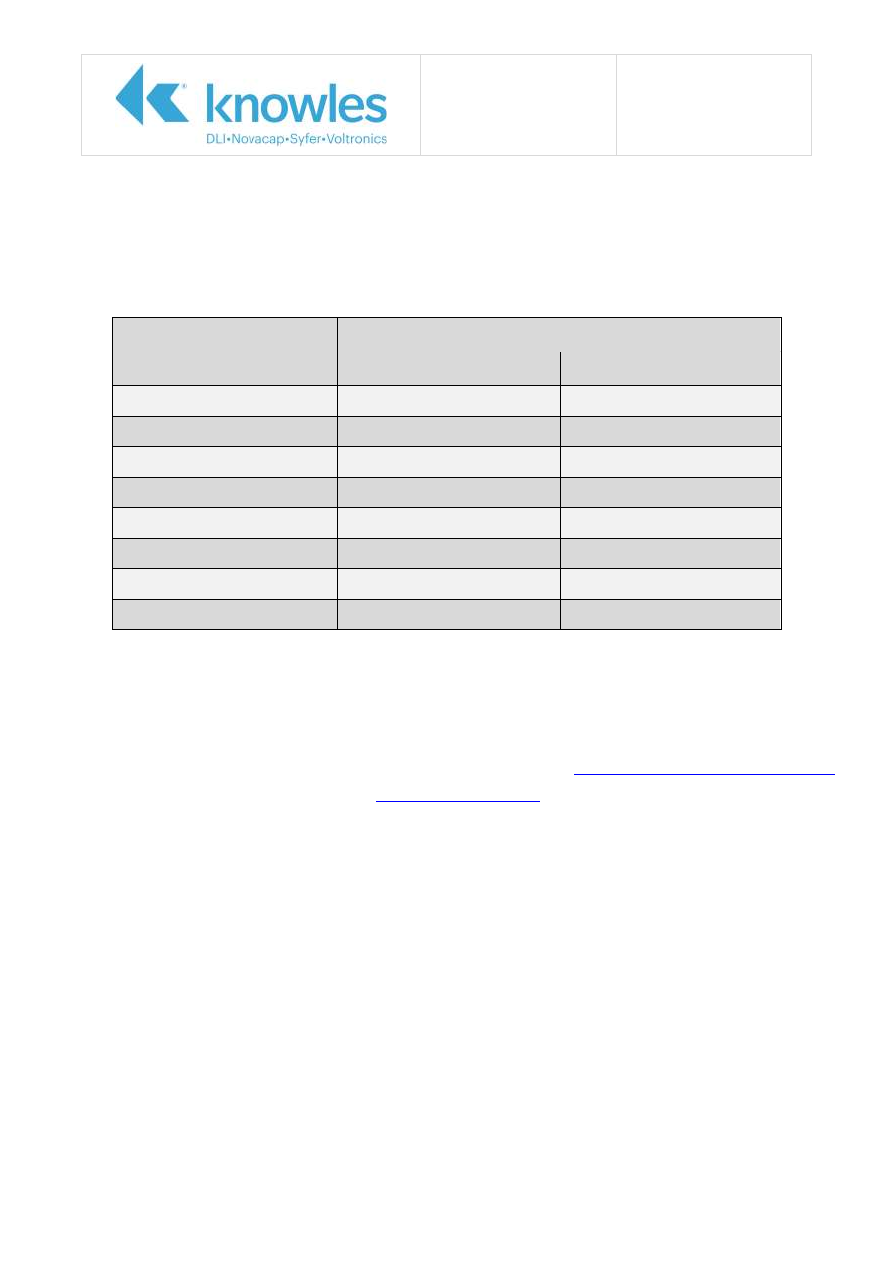

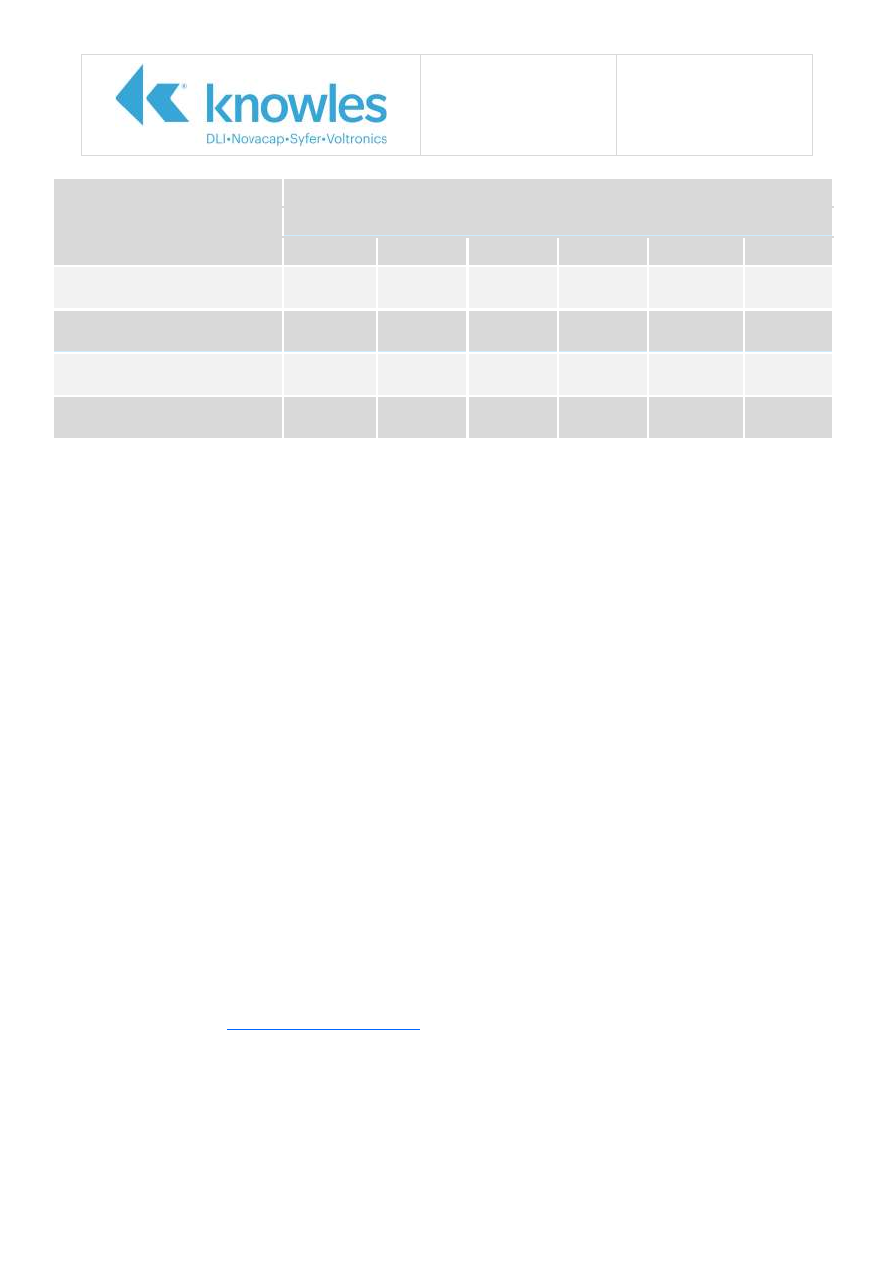

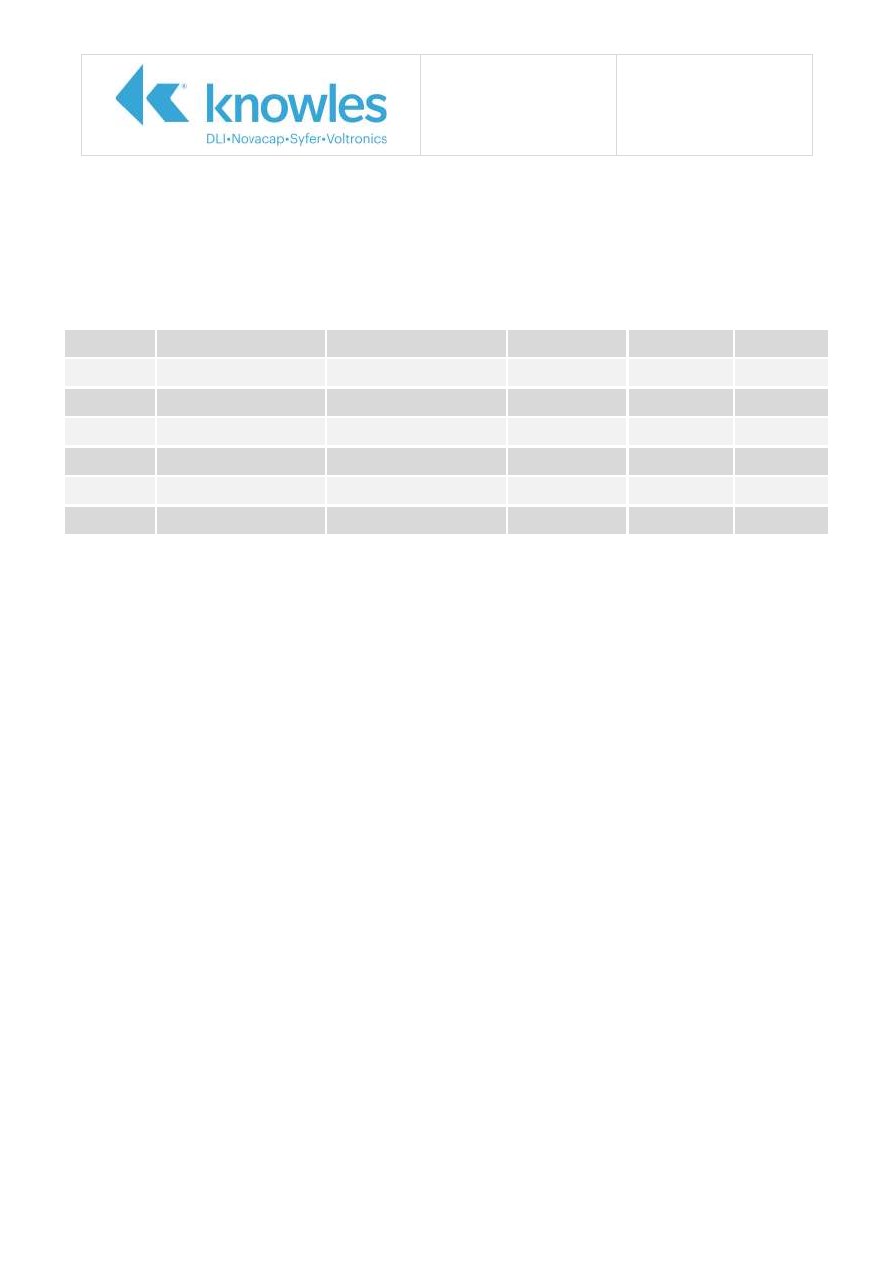

EIA Class 2 Classification

Minimum

Temperature

Maximum

Temperature

Capacitance Change

Permitted

X -55

o

C

4 +65

o

C

A

±1.0%

Y -30

o

C

5 +85

o

C

B

±1.5%

Z -10

o

C

6 +105

o

C

C

±2.2%

7 +125

o

C

D

±3.3%

8 +150

o

C

E

±4.7%

9 +200

o

C

F

±7.5%

P

±10%

R ±15%

S

±22%

T

+22% / -33%

U

+22% / -56%

V

+22% / -82%

X7R

X7R is an EIA Class II dielectric; Syfer dielectric code ‘X’

The ‘X’ and ‘7’ define the lower and upper operational temperature range, i.e., -55

o

C and +125

o

C

respectively and ‘R’ defines the stability within the temperature range, in this case ±15%.

Dissipation factor is a maximum of 2.5%

V

CC

is unspecified for standard X7R material.

The ageing rate for X7R is typically 1% to 2% per time decade which means that, at 1% ageing, 2% of

the capacitance value will be lost between hour 10 and hour 1000. Syfer supply X7R capacitors to their

1000 Hour capacitance value.

X7R has a high ε

r

value of around 3000 and is used for capacitance values in the nF to μF range. X7R

capacitors are generally used in energy storage, smoothing and filtering applications.

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 5 of 7

X5R

X5R is an EIA class 2 dielectric Syfer dielectric code ‘P’.

X5R is generally similar to X7R except that the top operational temperature limit denoted by the ‘5’ is

+85°C.

X5R capacitors are used in similar applications to X7R but where the environmental conditions are

more stable.

X8R

X8R is an EIA class 2 dielectric

Syfer dielectric code ‘N’.

X8R is generally similar to X7R except that the top operational temperature limit denoted by the ‘8’ is

+150°C.

X8R capacitors are used in similar applications to X7R but where the environmental conditions require

stability at higher temperatures. Automotive under hood, industrial and down hole applications are

some examples.

2C1 (BZ) and 2X1 (BX)

Syfer dielectric codes ‘R’ and ‘B’.

These dielectric classifications are based on X7R dielectrics but include a V

CC

specification and a

different T

CC

requirement.

2C1 has T

CC

of ±20% and a V

CC

of +20%-30% with rated voltage applied.

2X1 has T

CC

of ±15% and a V

CC

of +15%-25% with rated voltage applied.

These dielectric classifications are useful where a more defined and stable capacitance value is

required.

C0G

C0G is an EIA Class I dielectric, it is also known as NP0, the Syfer dielectric code is ‘C’. C0G is much

more stable than the EIA Class 2 dielectrics.

T

CC

, C0G is defined as having an allowable capacitance change of ±30ppm/°C over the -55°C to

+125°C operational temperature range.

V

CC

, C0G is stable with voltage.

C0G has negligible ageing.

C0G has a lower DF, or higher Q than X7R, defined as a maximum of 0.15%. This means that when

operating at higher frequencies the power lost in the capacitor is reduced and it is less inclined to

overheat.

C0G dielectrics have ε

r

values of between 20 to 100 and are used to make stable lower capacitance

parts in the pF to nF region. These are typically used for filtering, balancing and timing circuits.

High Q

High Q is a C0G dielectric, the Syfer dielectric code is ‘Q’.

Generally similar to standard C0G except that the DF is lower/ Q is higher.

High Q material has a low ε

r

value and is used to make parts typically in the pF range, these are used

generally in high frequency applications which require low losses.

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 6 of 7

Useful Formulae and Calculations

DF

1

Q

Q is Quality Factor, DF is Dissipation Factor

fC

2

1

X

c

X

c

is Capacitive Reactance in Ohms, f is frequency in Hertz and C is capacitance in

Farads

c

s

DF.X

R

R

s

is Equivalent Series Resistance in Ohms, DF is Dissipation Factor and X

c

is Capacitive

Reactance in Ohms

R

I

P

2

P is Power dissipated in capacitor in Watts, I is rms current in Amps and R is R

s

in Ohms

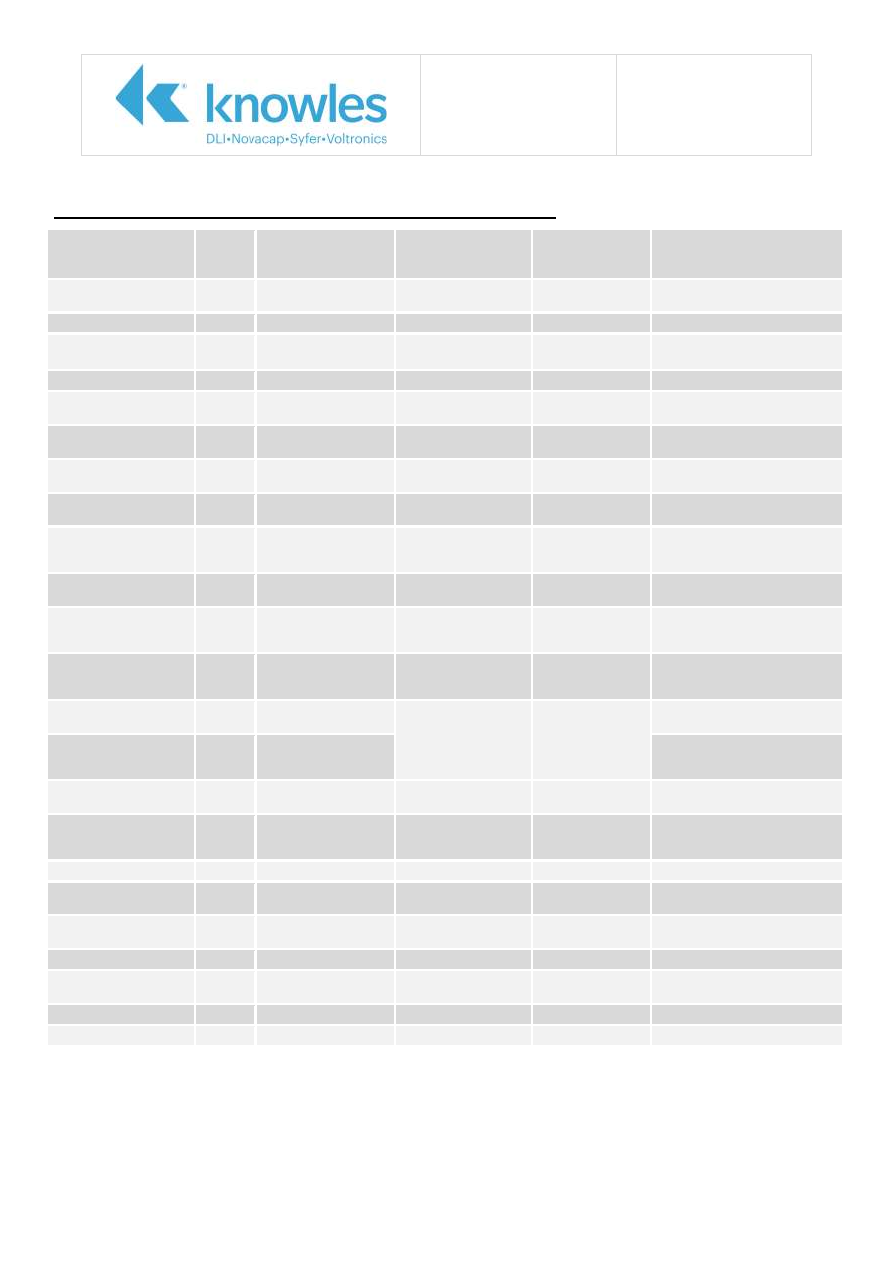

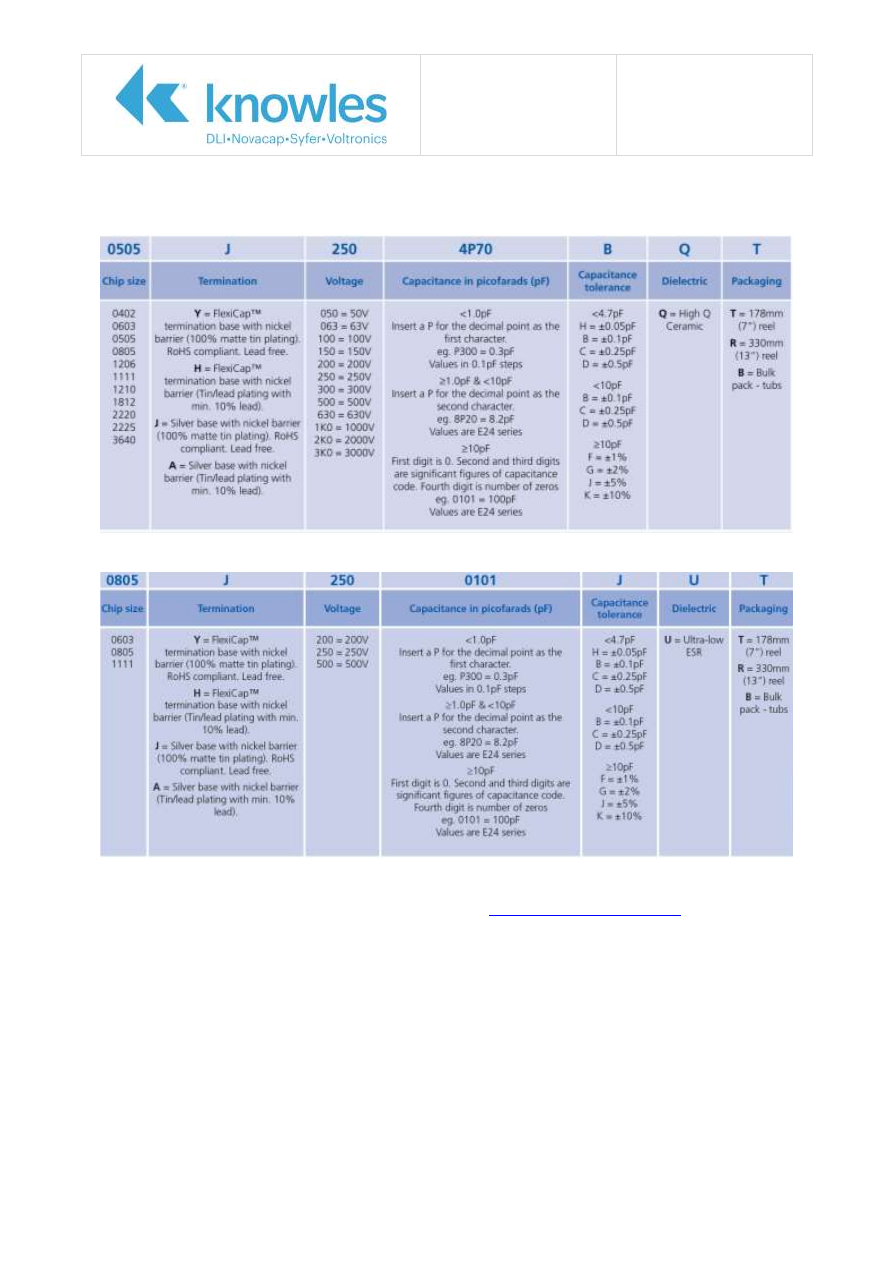

Recognising a Syfer Part Number

A standard Syfer part number is 15 characters long, e.g., 1206J5000682KXT. This breaks down into:

Case Size Termination

Voltage

Capacitance Tolerance

Dielectric

Packaging

1206

J

500

0682

K

X

T

Case Size

1206

J 500 0682 K X T

The four case size characters represent the X and Y dimensions in thousandths of an inch.

Syfer’s range goes from 0402 (40 thou by 20 thou) to 8060 (800 thou by 600 thou).

Termination

1206

J

500 0682 K X T

Code ‘J’ is the industry standard glass frit type termination. Glass material loaded with silver is

applied to the ends of the capacitor. Sintered on at high temperature it ensures contact with the

ends of the internal electrodes. The termination is then electroplated with Nickel and Tin.

‘Y’ termination, trade name FlexiCap™, is the termination material which introduced the world

to flexible terminations. Pioneered by Syfer it protects the body of the capacitor from

mechanical stress. Polymer material loaded with Silver is cured onto the ends of the capacitor to

make an excellent bond with the internal electrodes. The termination is electroplated with Nickel

and Tin.

‘A’ and ‘H’ terminations are similar to ‘J’ & ‘Y’ respectively but are electroplated with a minimum

Lead content of 10%. (Used primarily in military and space applications to combat the potential

problem of tin whisker growth in certain environments.)

Termination codes ‘2’, ‘3’, ‘4’ and ‘5’ are the equivalent of ‘J’, ‘Y’, ‘A’ and ‘H’ terminations but

with a Copper barrier layer rather than Nickel. They provide a non-magnetic termination finish

with excellent solder leach resistance.

Code ‘F’ is an un-plated Silver Palladium loaded glass frit termination for non-magnetic and

epoxy bonding applications.

Voltage

1206

J

500

0682 K X T

010 – 999 are straightforward 10V to 999V, 1kV and above are in kV with the K as a decimal

point so 1K5 is 1.5kV up to 12K for 12kV.

Application Note

Reference No: AN0034

Capacitor Basics Issue 3

Page 7 of 7

Capacitance

1206

J 500

0682

K X T

The first three digits are significant figures and the fourth digit is a base 10 multiplier with the

final value being in picofarads (pF). For example 0682 = 068

10

2

= 6800pF

A ‘P’ or ‘N’ is used to specify fractions to denote the decimal point, so 4P70 would be 4.7pF and

12N4 would be 12.4nF

Tolerance

1206

J 500 0682

K

X T

C0G <10pF

C0G

10pF

X7R

H

0.05pF

F

1%

J

5%

B

0.1pF

G

2%

K

10%

C

0.25pF

J

5%

M

20%

D

0.5pF

K

10%

F

1.0pF

Dielectric Code

1206

J 500 0682 K

X

T

Class I

Class II

A – C0G to AEC-Q200

B – 2X1 (BX)

C – C0G

D – X7R to IECQ-CECC

F – C0G to IECQ-CECC E – X7R to AEC-Q200

Q – High Q

N – X8R

P – X5R

R – 2C1 (BZ)

X – X7R

Packaging

1206

J 500 0682 K X

T

‘T’ is taped and reeled on 178mm (7”) reels

‘R’ is taped and reeled on 330mm (13”) reels

‘B’ is bulk packed in tubs

For further information or technical assistance please contact our Sales Department on:

+44 (0)1603 723310 or by email at

AN0001 Issue 10 – FlexiCap™

CN# P109825

Termination

“An alternative termination material specifically designed to absorb greater

levels of mechanical stress thereby reducing capacitor failures associated

with mechanical cracking”

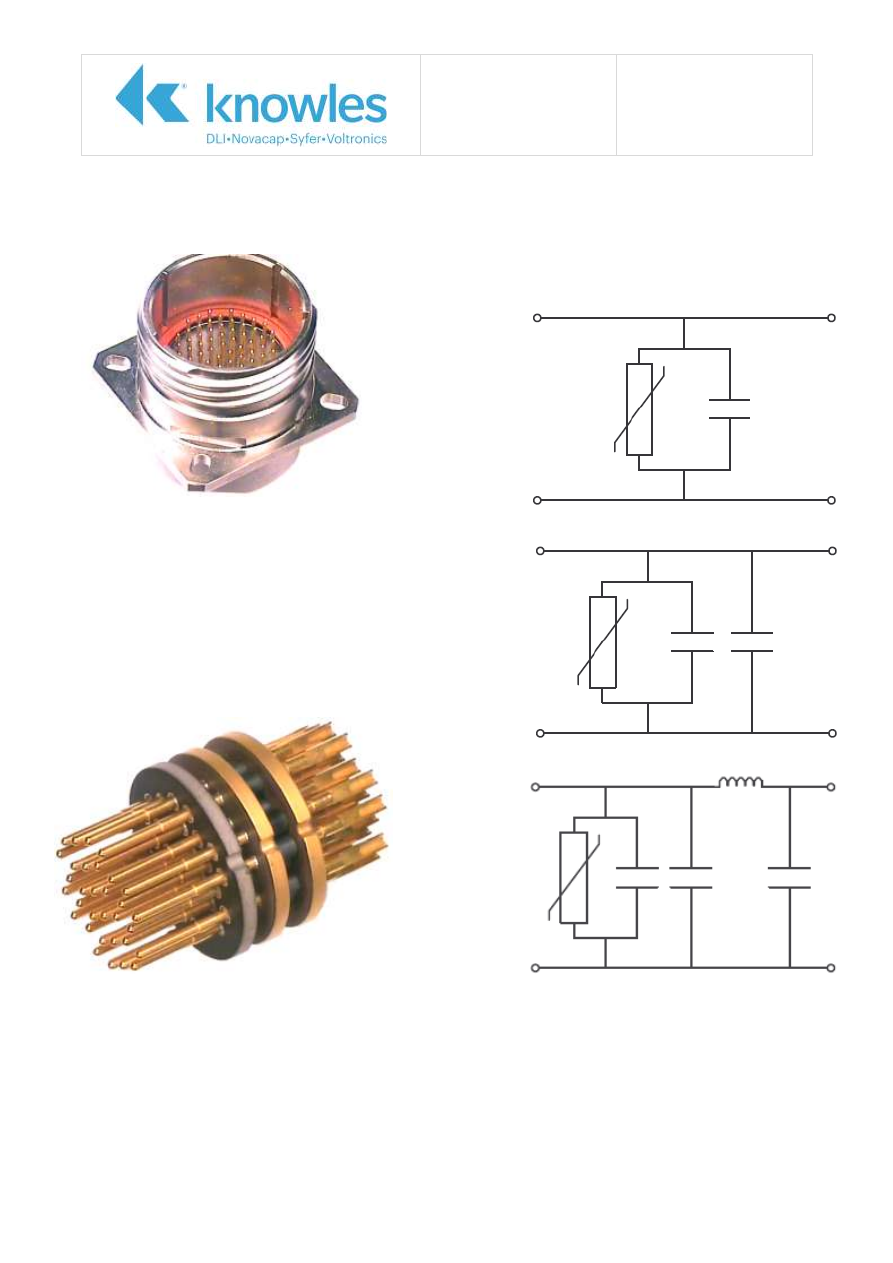

Introduction ............................................................................ 2

Queens Award for Innovation ................................................................... 3

..................................................................... 4

Customer Assembly Process Requirements ................................................ 5

Test Summary ......................................................................... 6

Key Electrical Characteristics ................................................................... 9

Additional Information .......................................................................... 10

Ordering Information – Standard MLCC Range ......................................... 11

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

www.knowlescapacitors.com/syfer

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 2 of 11

FlexiCap

™

Introduction

Syfer Technology Ltd introduced FlexiCap

™

in 1999 and became the first multilayer capacitor

manufacturer to offer a flexible termination to customers. This type of termination has proven to be

very successful as customers realize the benefits and also as demonstrated by other capacitor

manufacturers subsequently introducing flexible terminations, some with very similar names to

FlexiCap

™

.

FlexiCap

™

refers to the termination material that is applied over the electrodes. This material is a silver

loaded epoxy polymer that is applied using conventional termination techniques and then cured at

180ºC. Following the curing process, components are processed through the same manufacturing, test

and inspection stages when compared with the more traditional sintered terminated products.

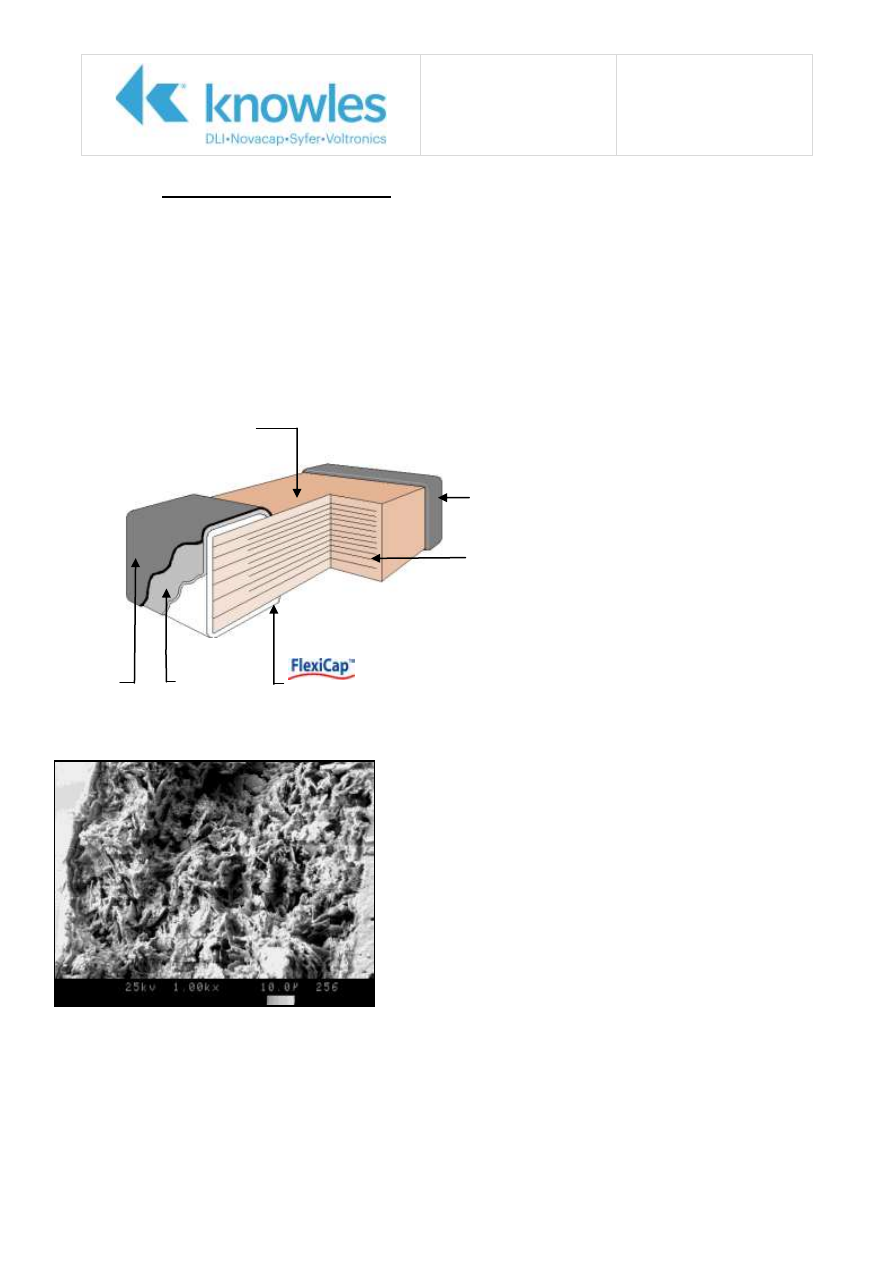

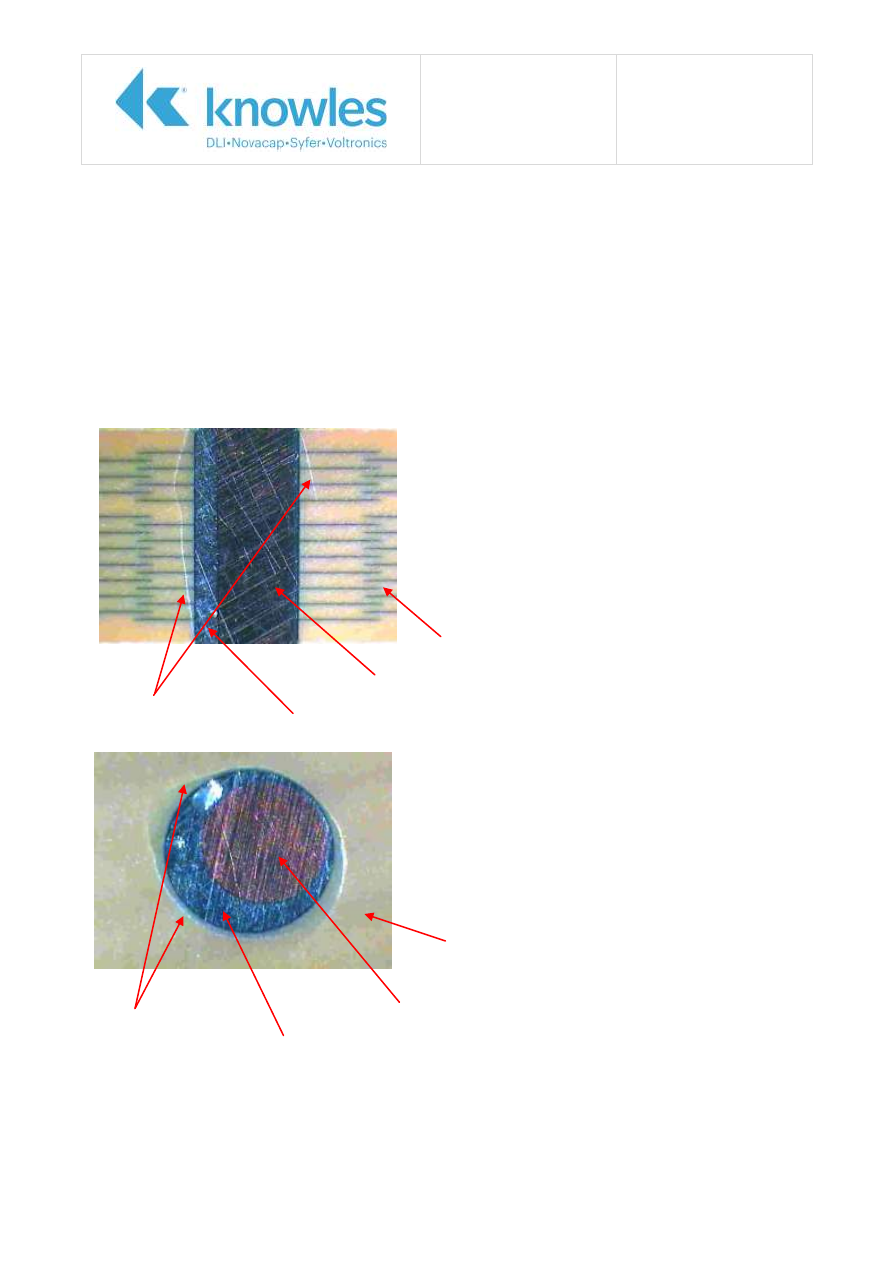

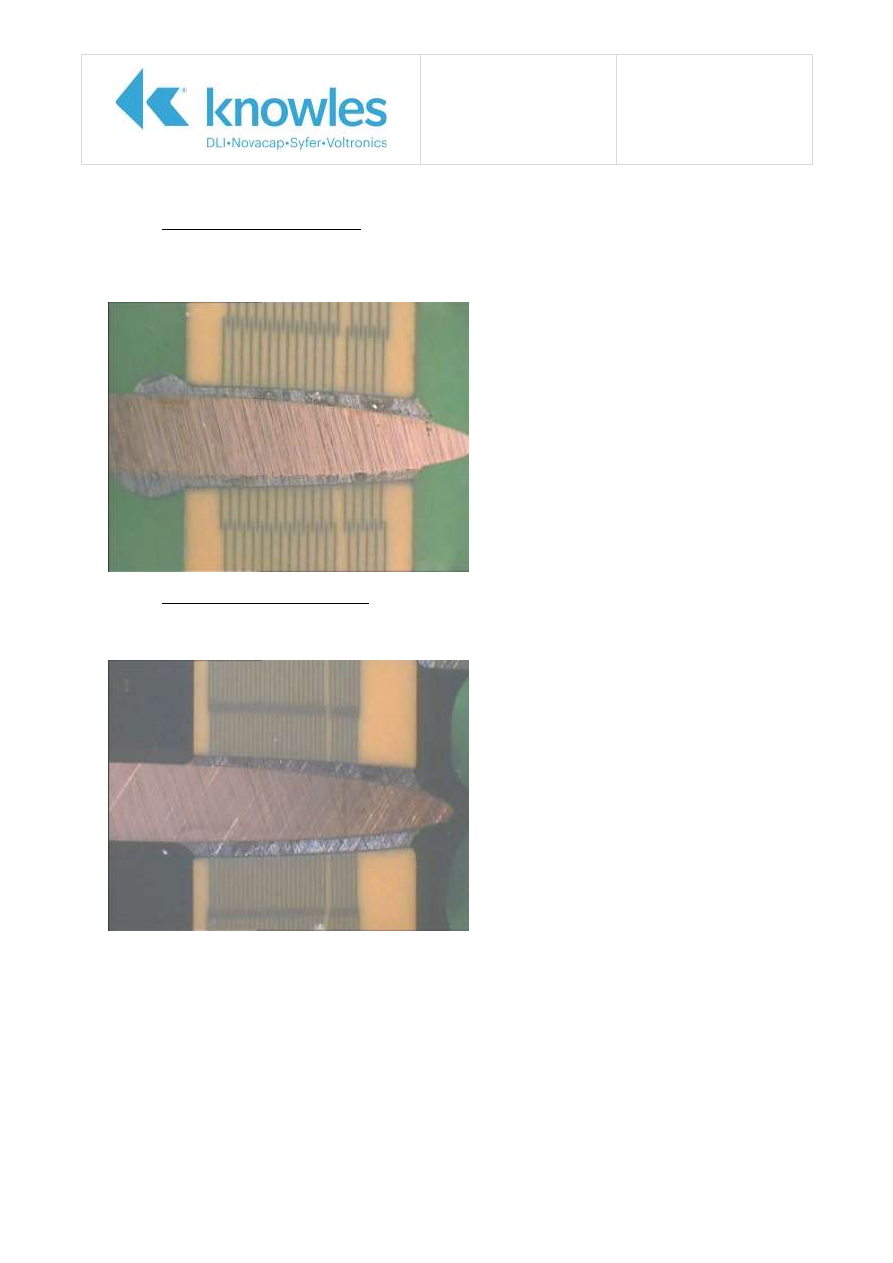

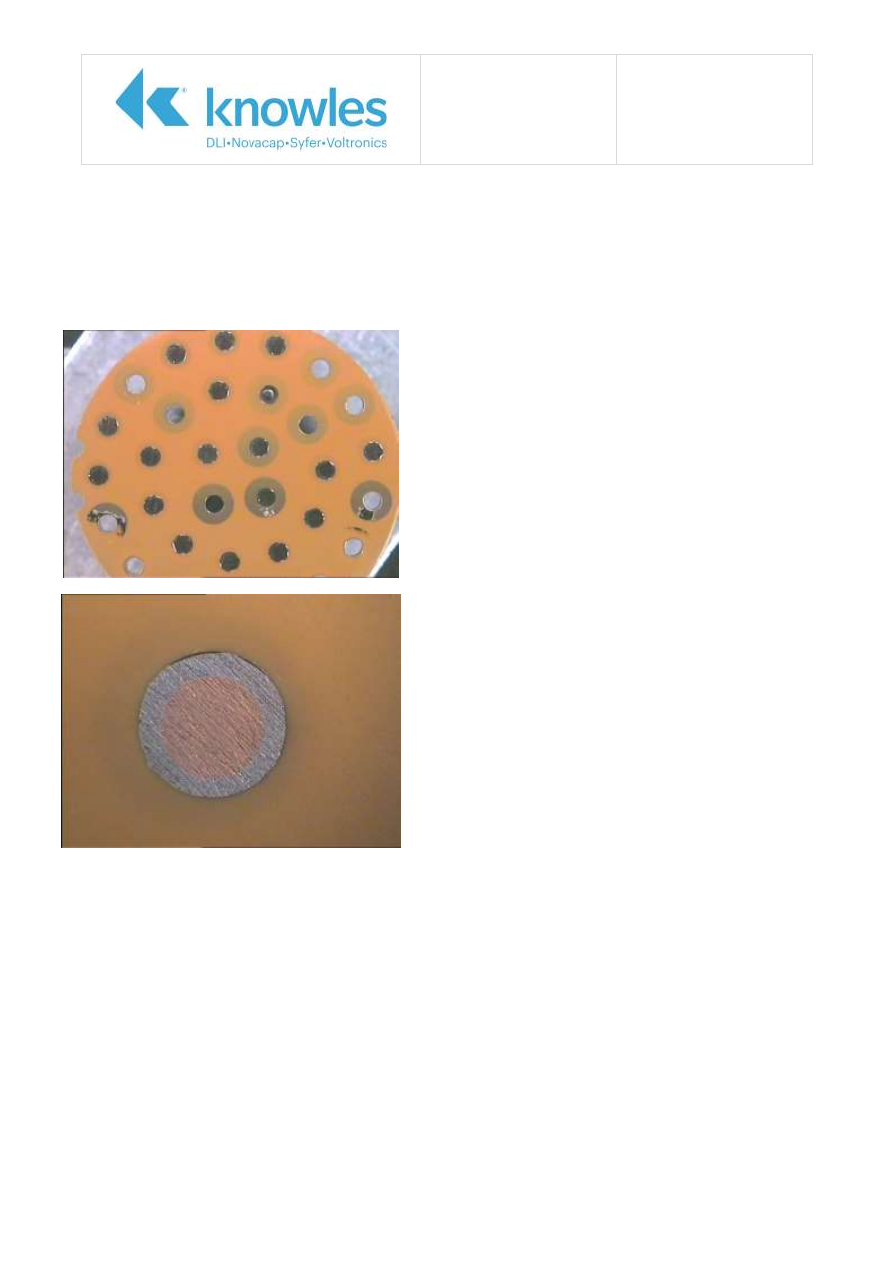

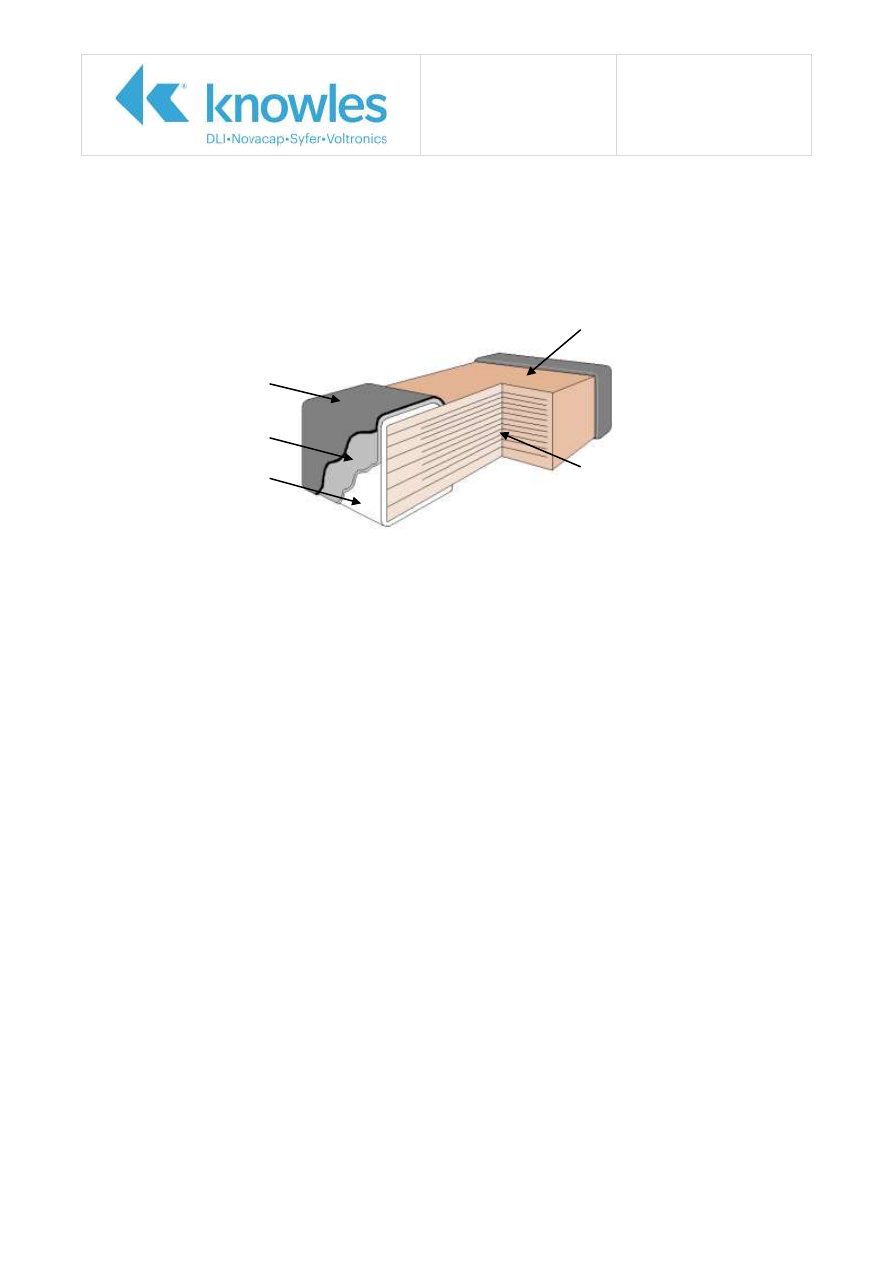

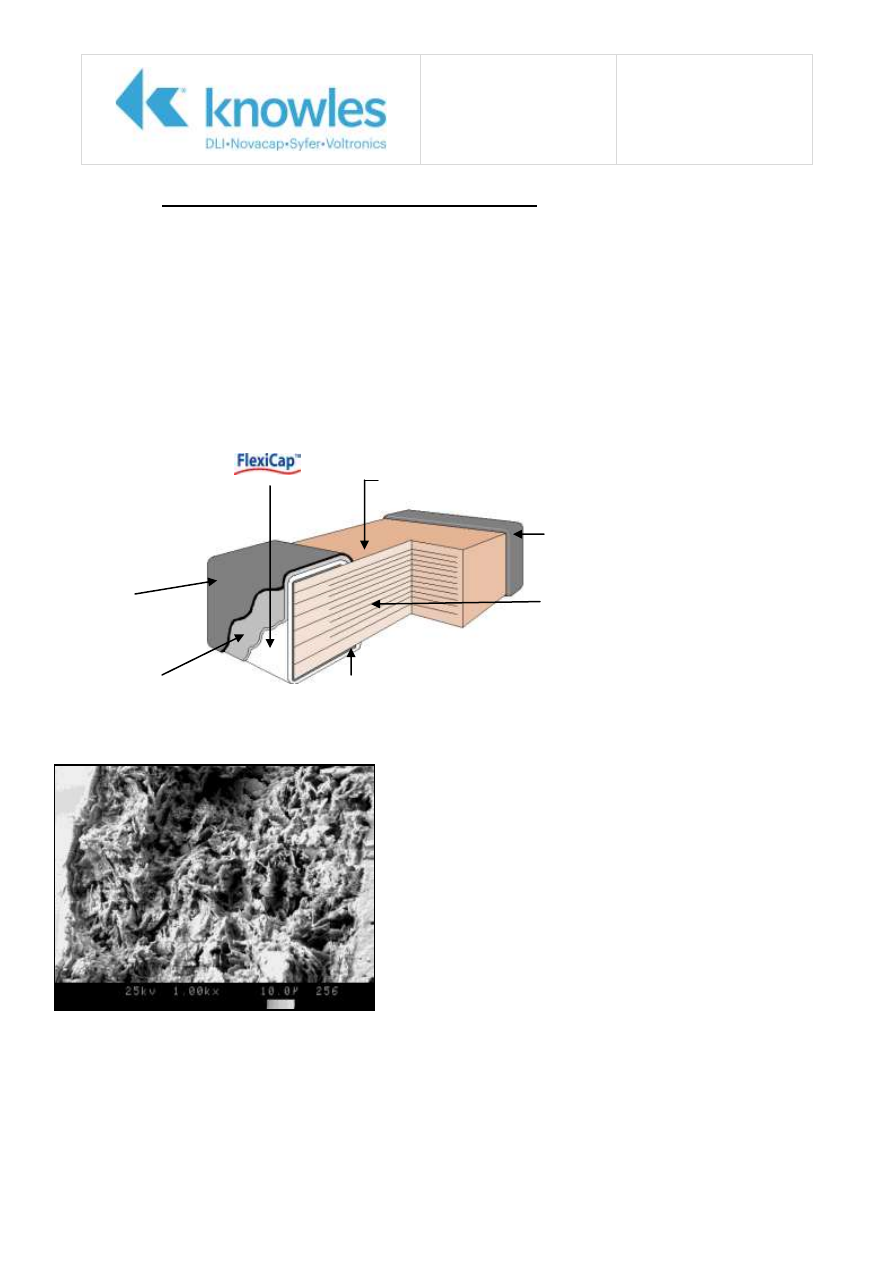

Fired Ceramic

Dielectric

Tin

Intermediate

Outer

Nickel Layer

Termination

Layer

Base

Termination

Material

Metal

Electrodes

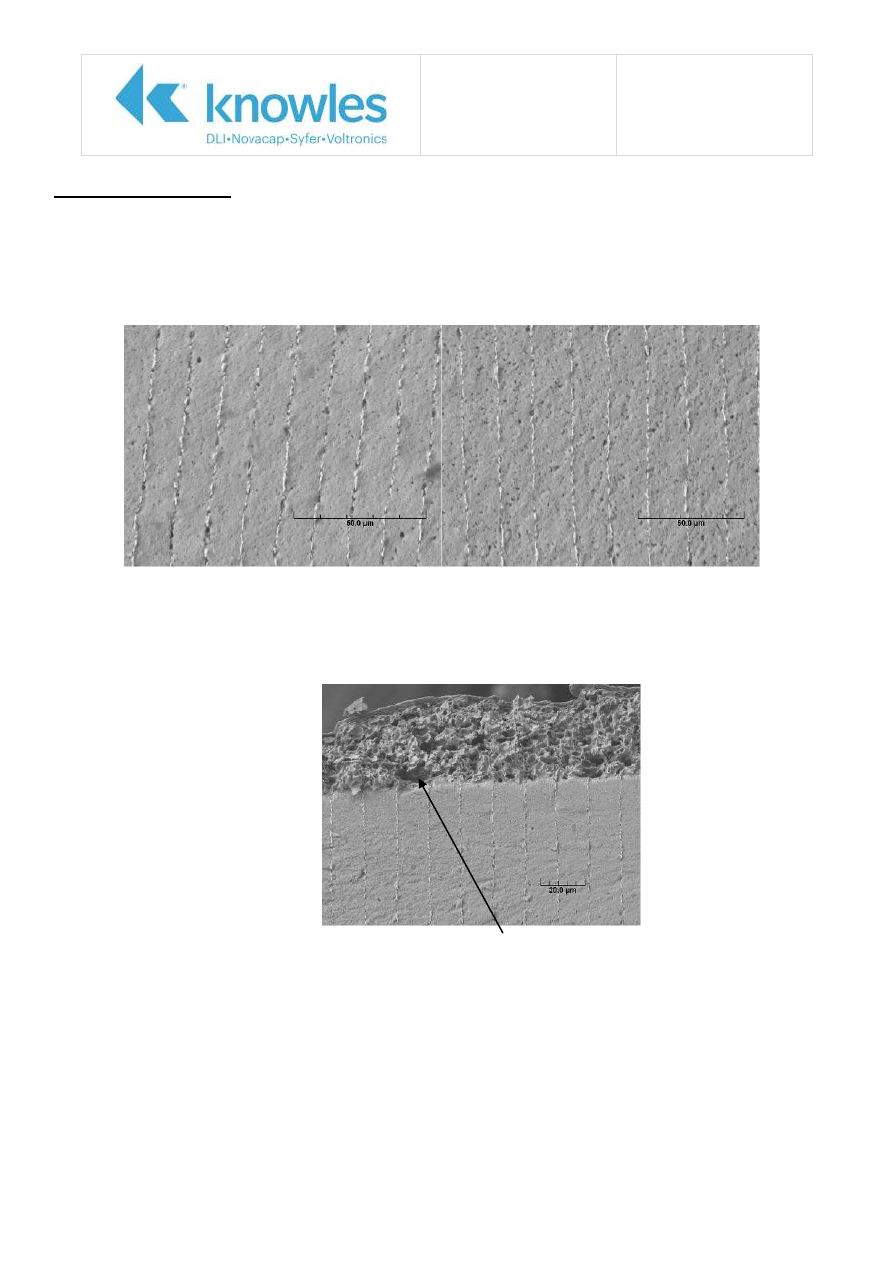

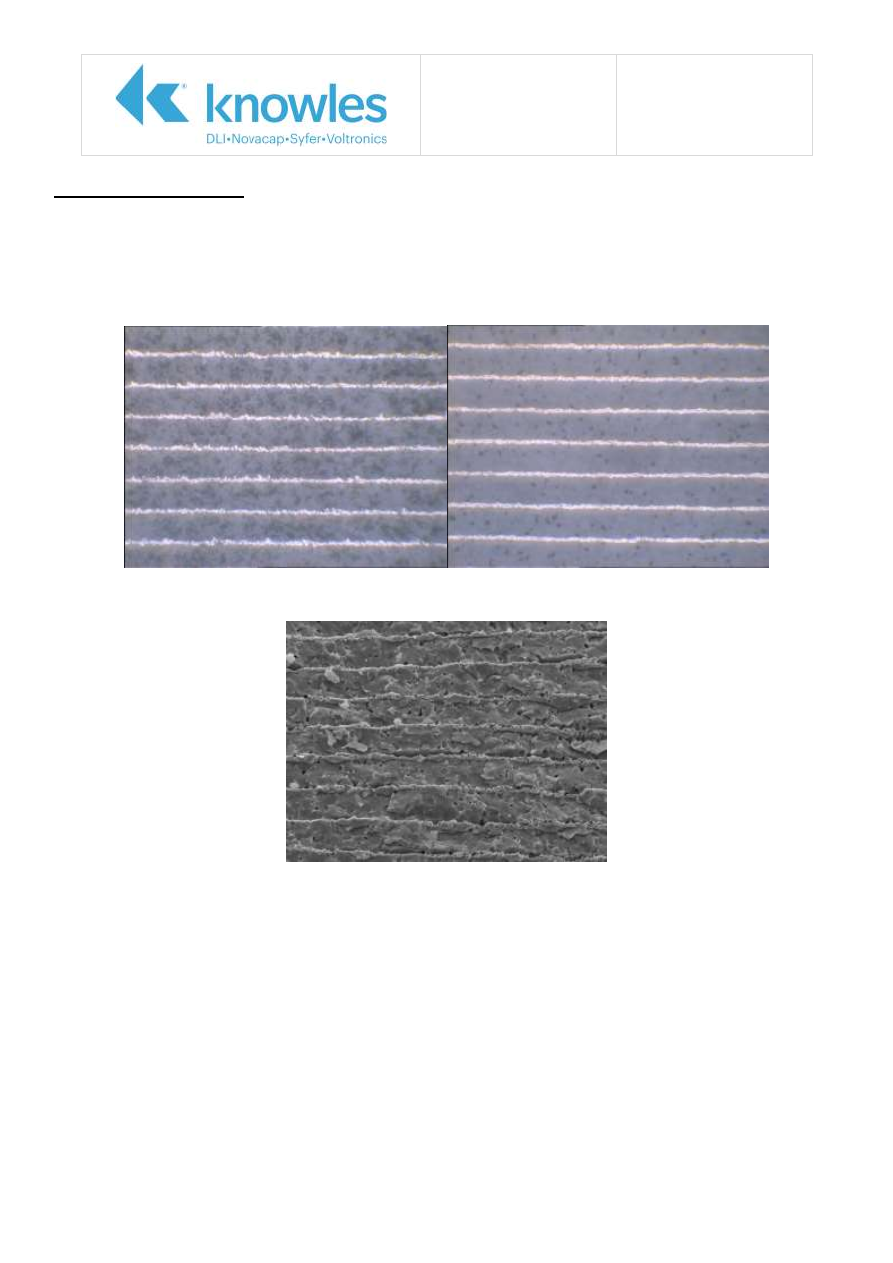

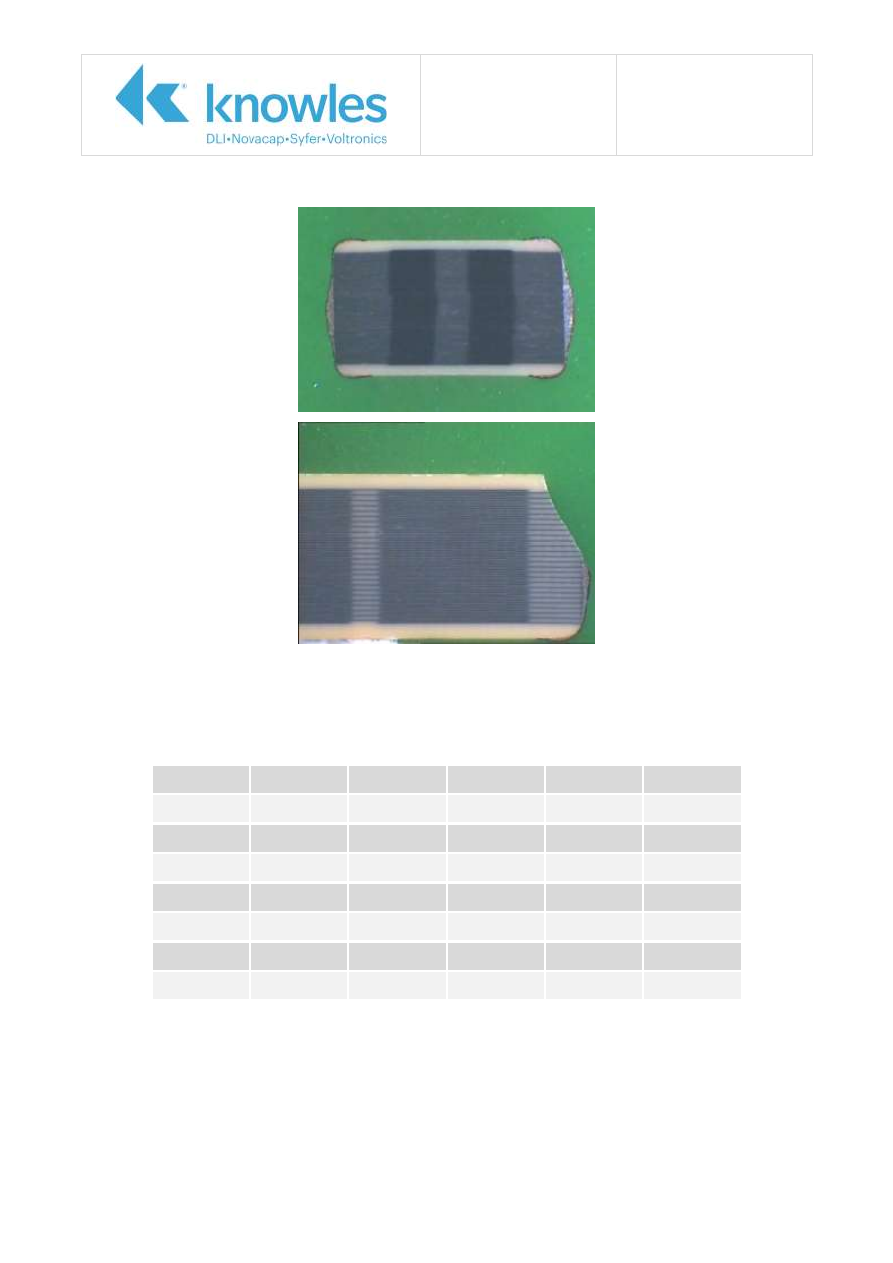

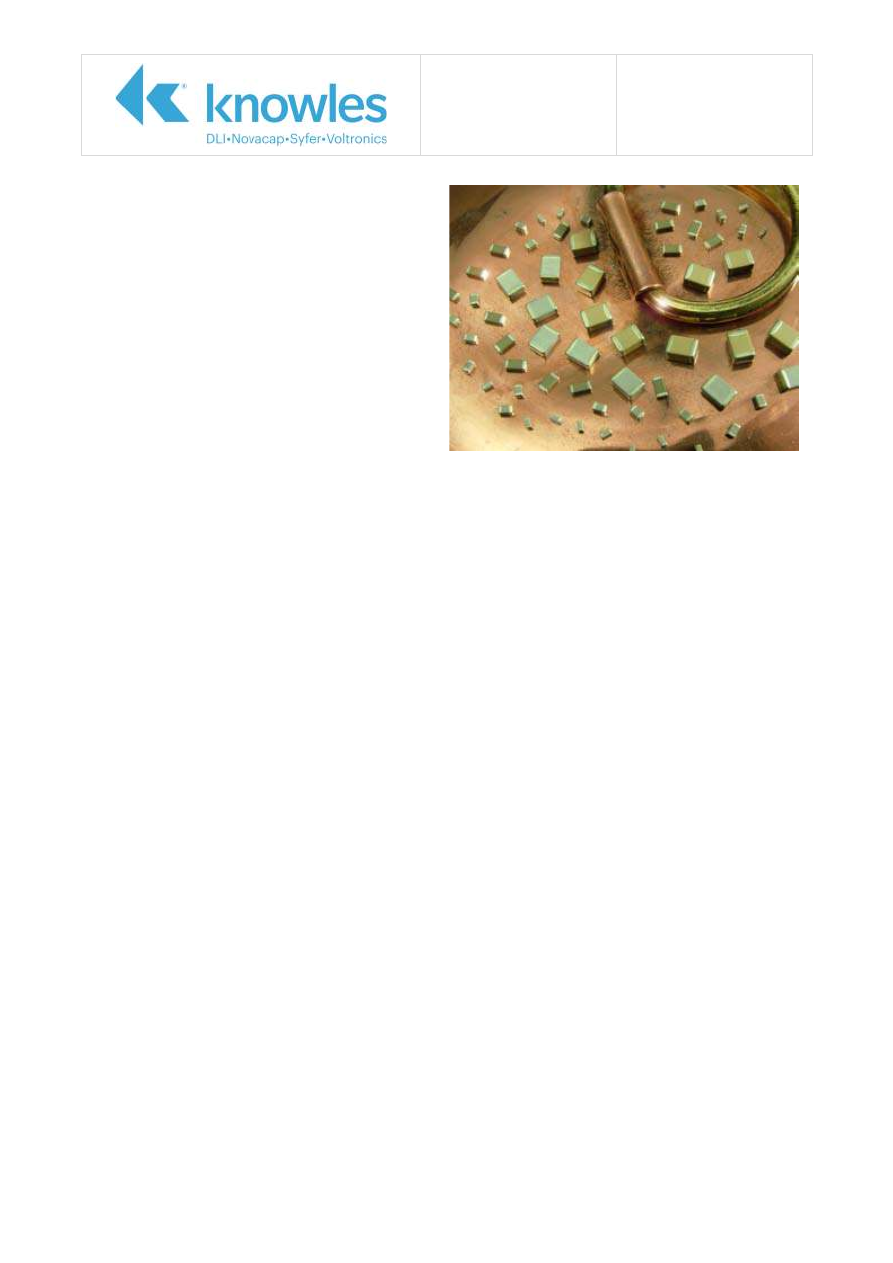

Picture taken at 1000x

magnification using a SEM showing

a fracture section through a

capacitor termination.

The picture demonstrates the

fibrous nature of the FlexiCap

™

termination that absorbs greater

levels of mechanical stress when

compared with standard sintered

silver termination.

Fig 1. Capacitor Construction

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 3 of 11

Queens Award for Innovation

The Queen's Awards for Enterprise are the UK's most prestigious awards for business performance. The

Awards are presented in three categories: International Trade, Innovation and Sustainable

Development

The Awards are made each year by The Queen, on the advice of the Prime Minister, who is assisted by

an Advisory Committee that includes representatives of UK Government, industry and commerce, and

the trade unions.

The Queens Award for Innovation recognizes companies that have demonstrated commercial success

through innovative products or services.

Her Majesty The Queen conferred the Queens Award for Innovation upon Syfer Technology Ltd in 2008

for recognition of outstanding achievements in Innovation with respect to FlexiCap

™

.

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 4 of 11

Benefits of Using FlexiCap

™

Sintered termination materials are fired onto the ceramic body of the component at approximately

800ºC. The result is a very hard material that provides minimal protection to the ceramic body of the

component with respect to mechanical strain when the component is situated on an assembly.

FlexiCap

™

termination material is a silver loaded epoxy polymer that is flexible and absorbs some of

the mechanical strain between the PCB and the ceramic component. Components terminated with

FlexiCap

™

withstand greater levels of mechanical strain when compared with sintered terminated

components

Types of mechanical strain where FlexiCap

™

terminated capacitors offer enhanced protection include

mechanical cracking (which is the largest cause for ceramic component failure) and also in applications

where rapid temperature changes can occur.

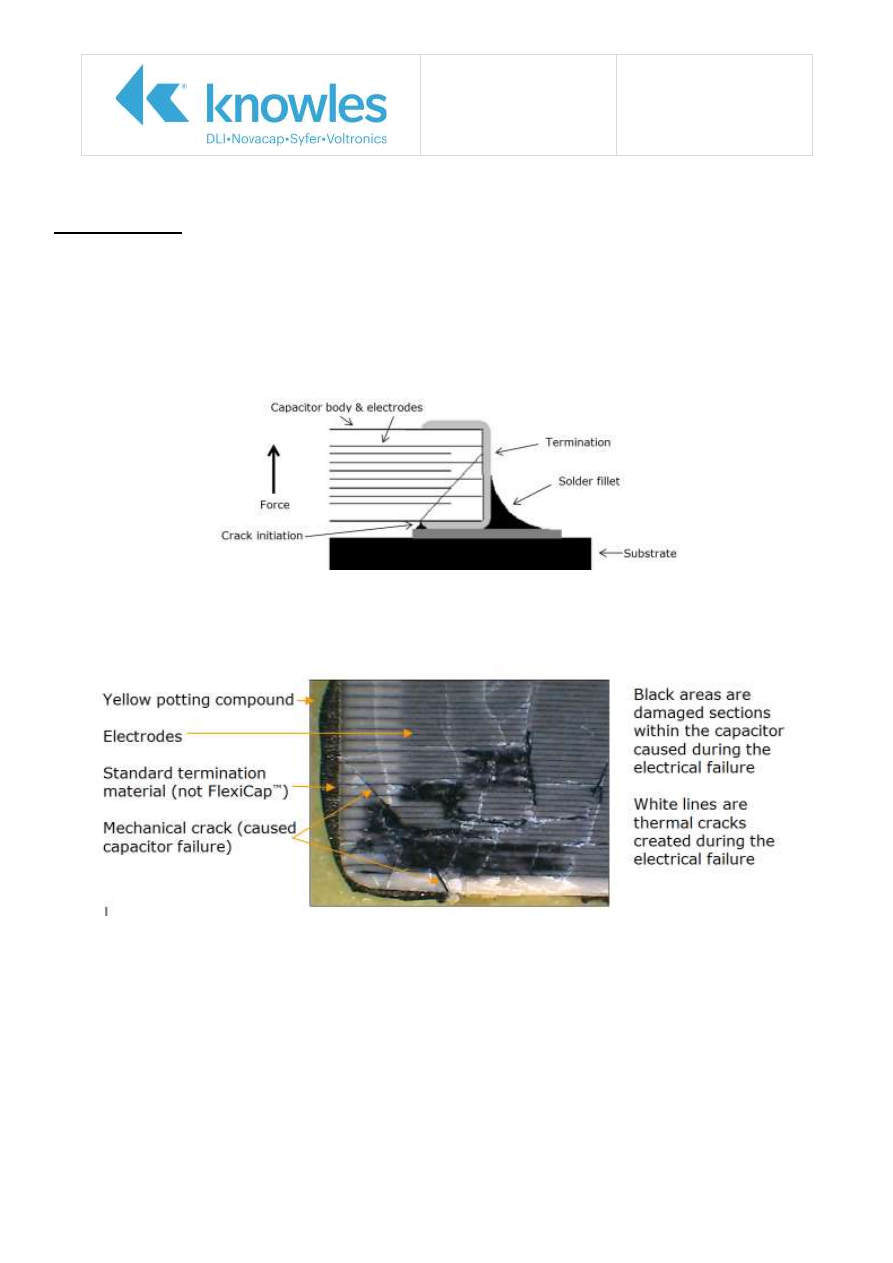

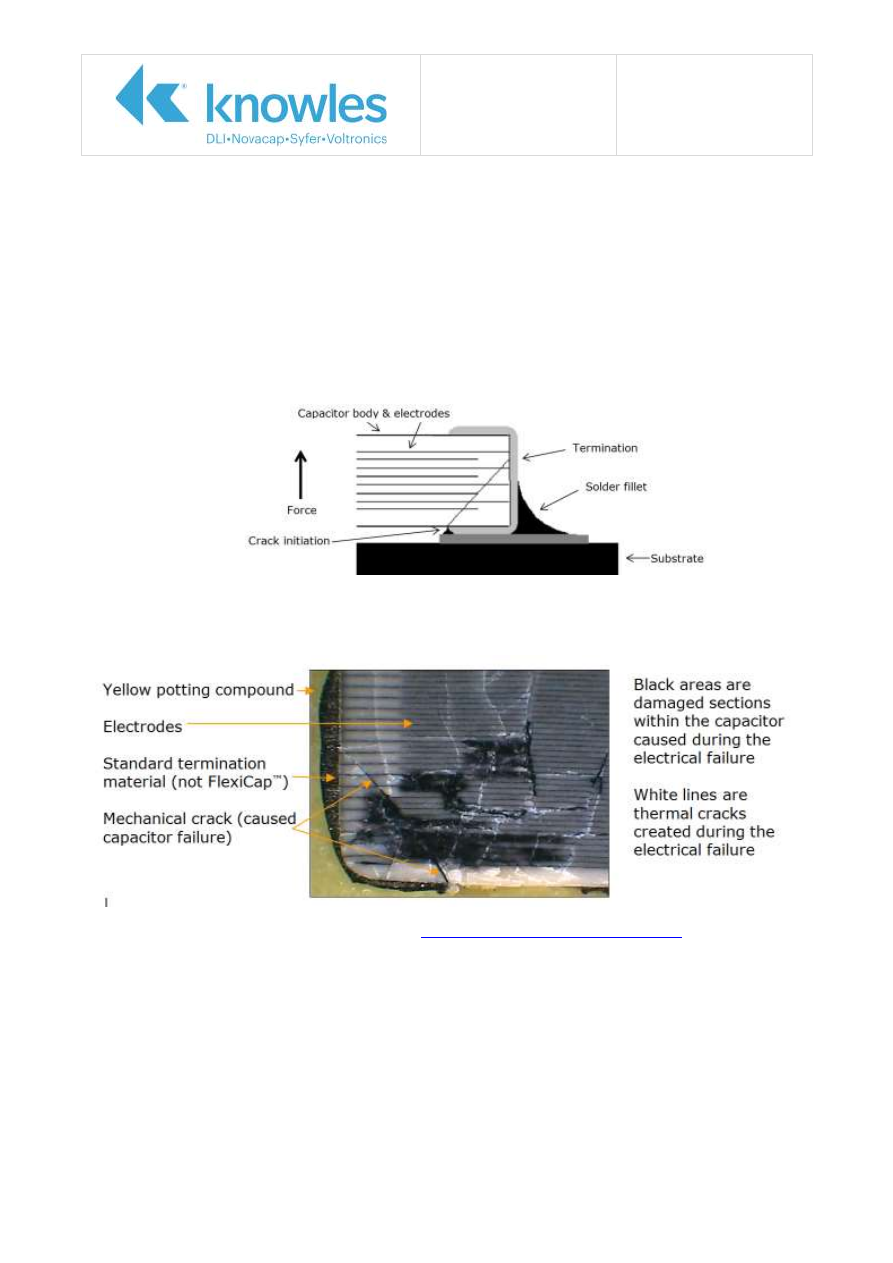

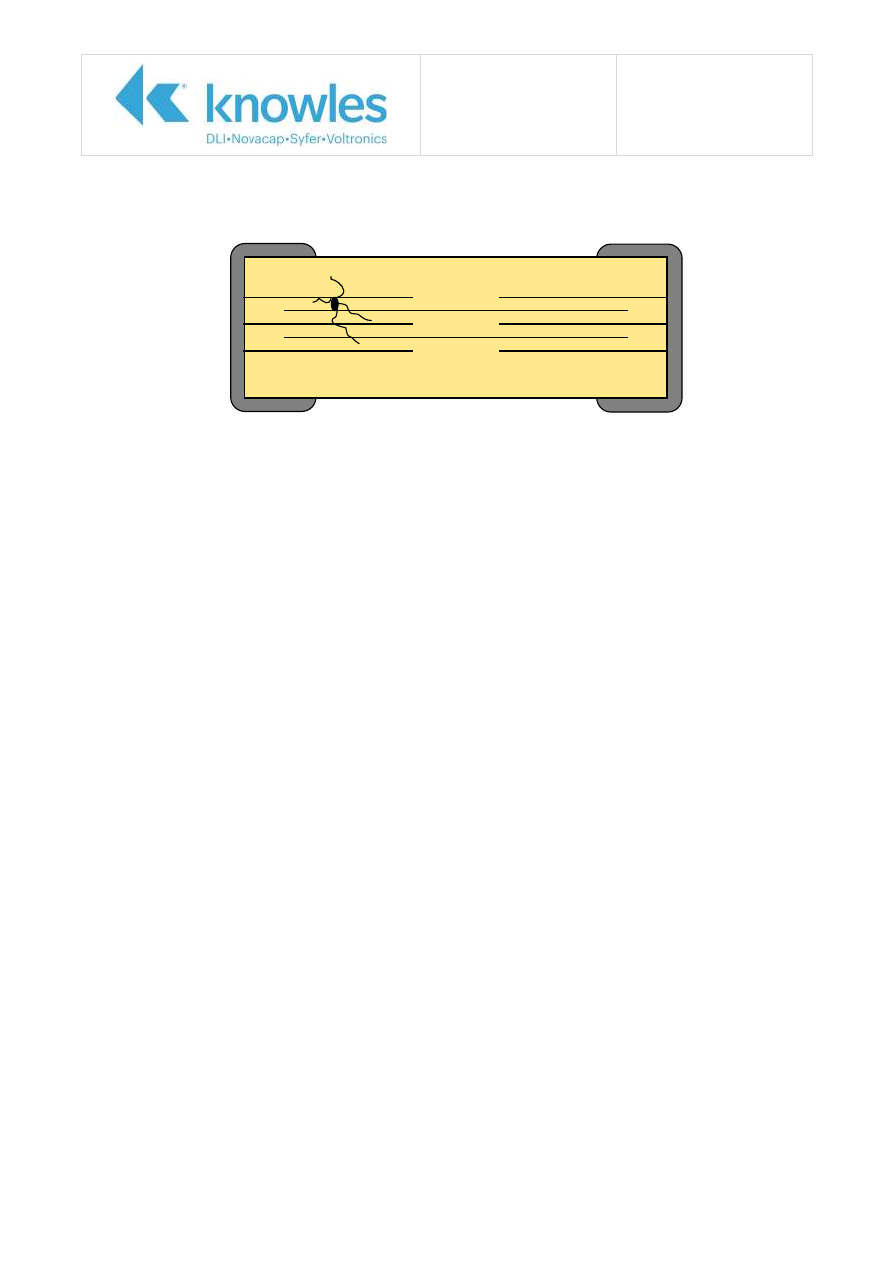

Mechanical Cracking

Due to its brittle nature, multilayer ceramic capacitors are more prone to excesses of mechanical stress

than other components used in surface mounting. One of the most common causes of capacitor

failures is directly attributable to bending of the printed circuit board (PCB) after solder attachment.

Excessive bending will create mechanical crack(s) within the ceramic capacitor. Mechanical cracks,

depending upon severity, may not cause capacitor failure during the final assembly test. Over time

moisture penetration into the crack can cause a reduction in insulation resistance and eventual

dielectric breakdown leading to capacitor failure in service.

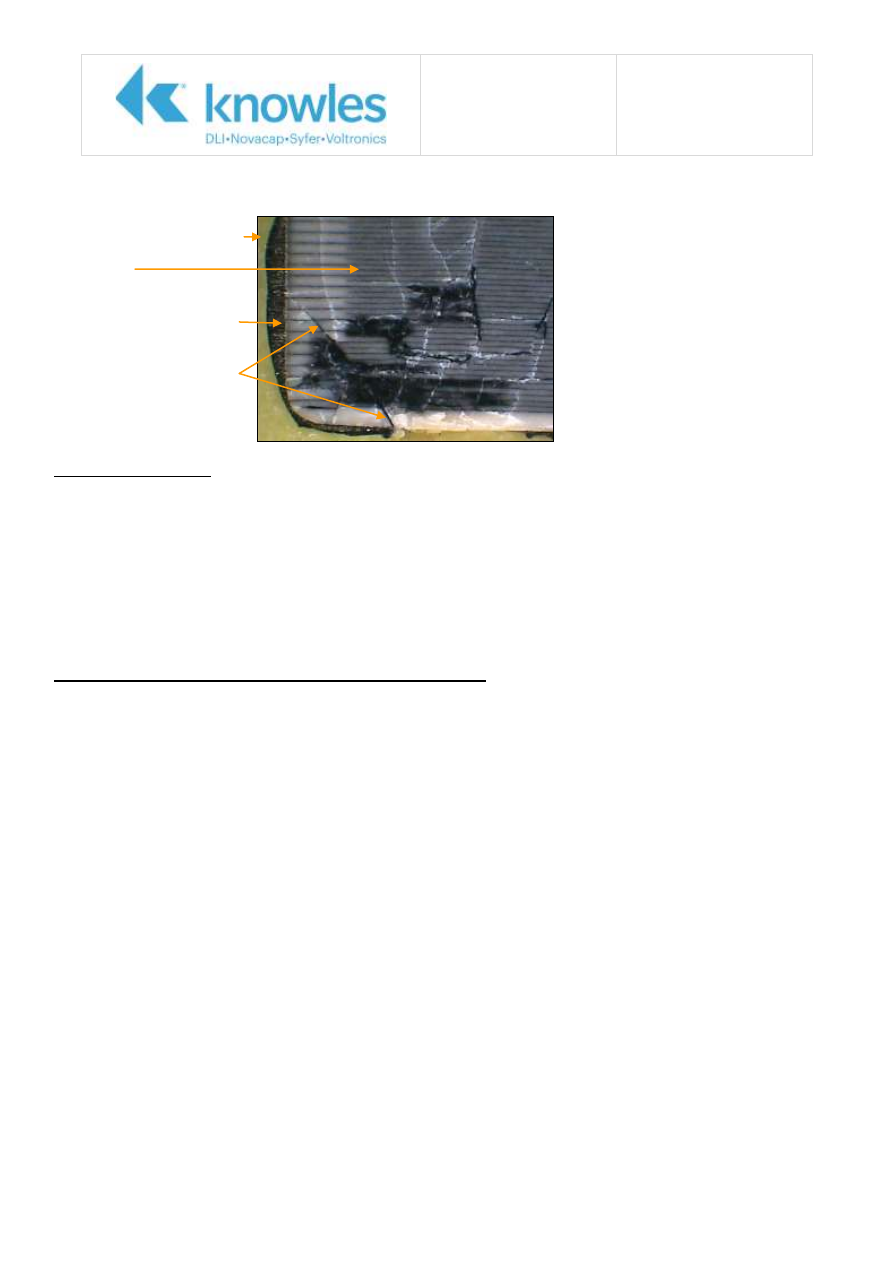

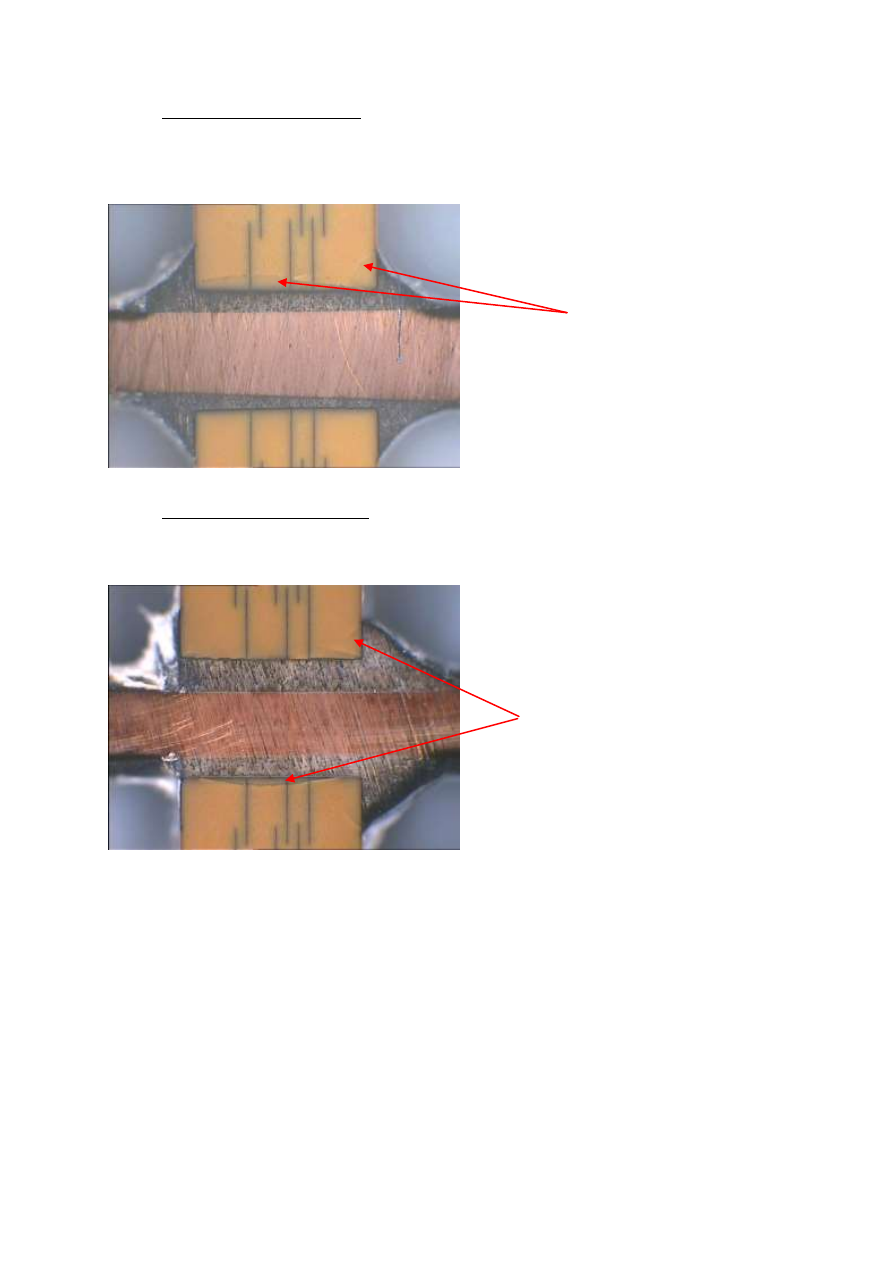

Fig 1. Mechanical Crack

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 5 of 11

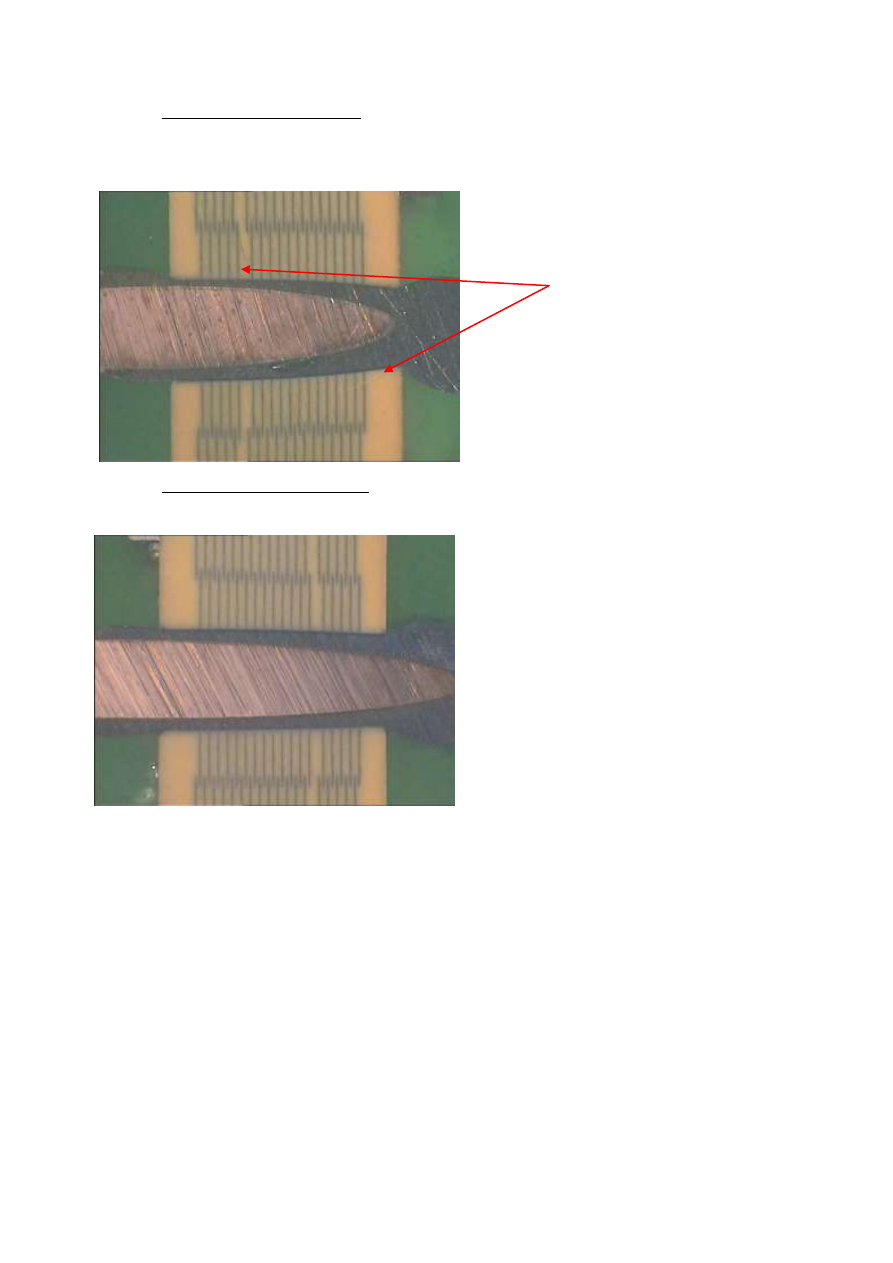

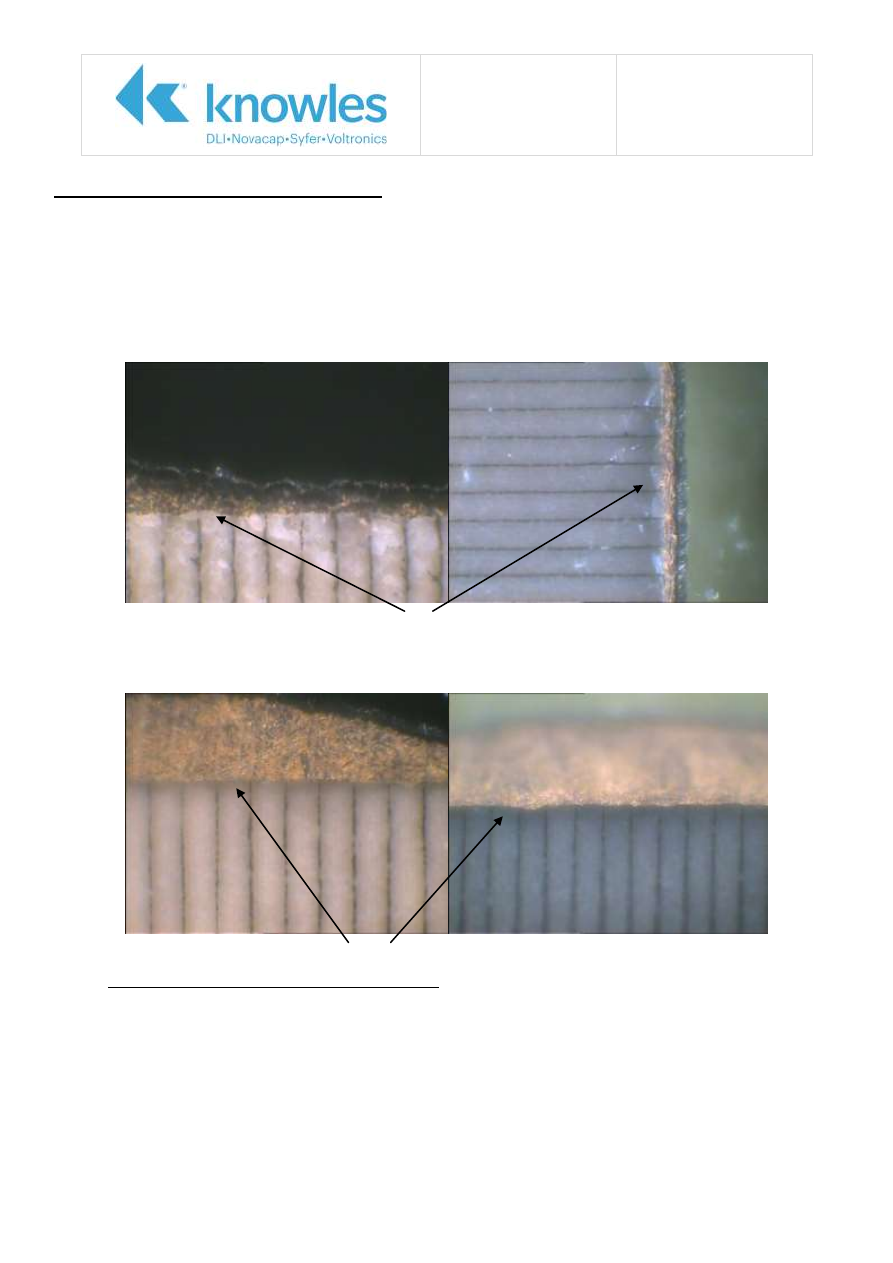

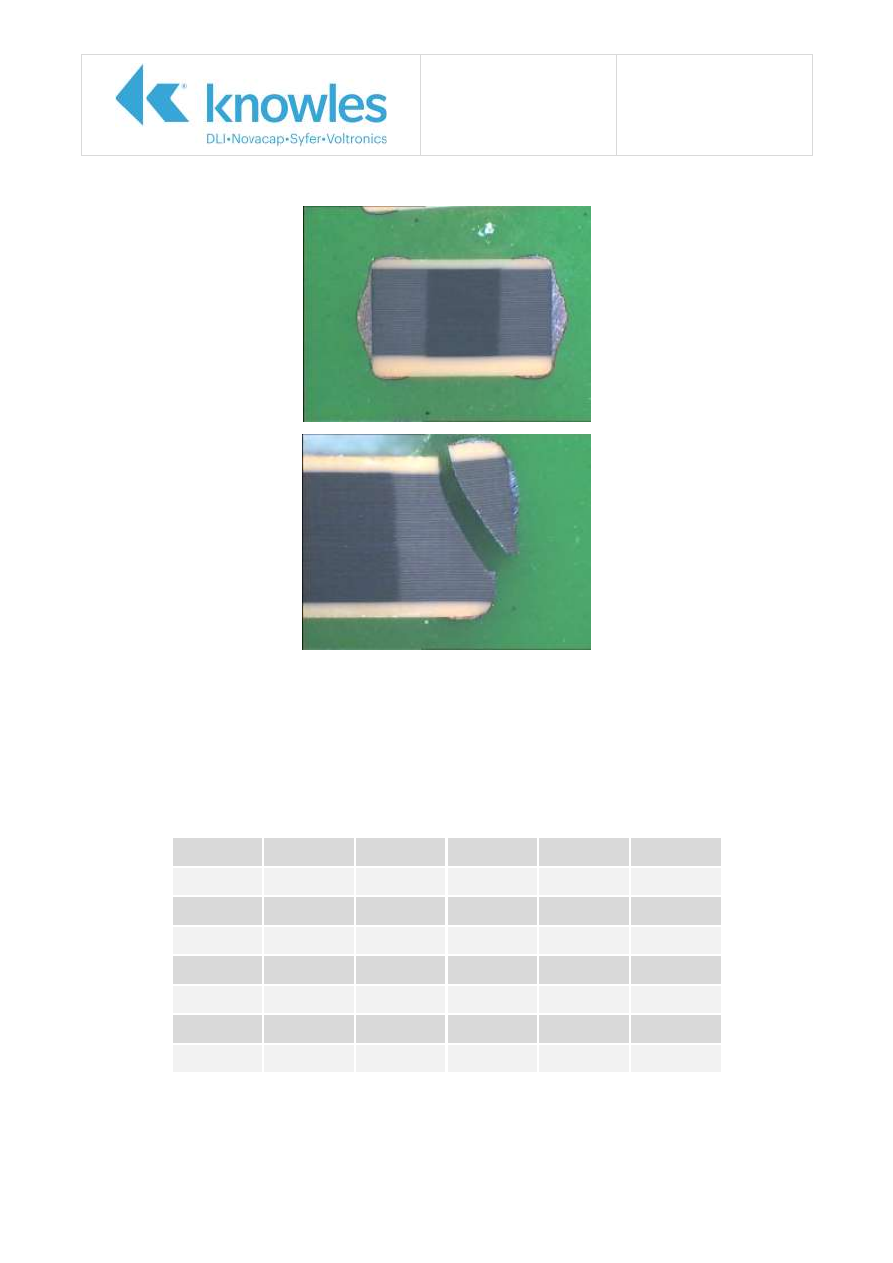

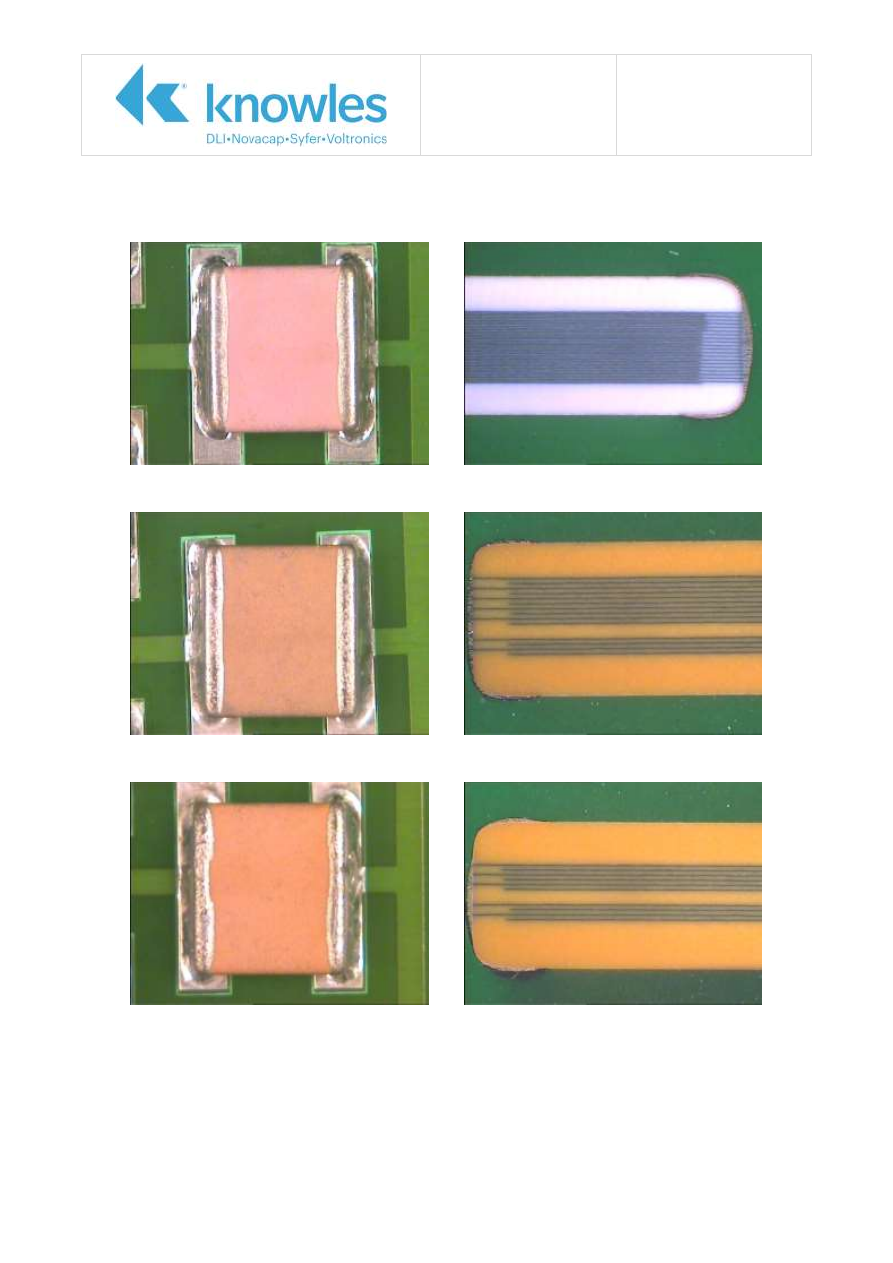

Example of a capacitor issued by a customer to Syfer for failure investigation:

Temperature Cycling

Rapid temperature changes when components are mounted on a PCB can induce stress as a result of

different material CTE (Coefficient of Thermal Expansion) rates. For example, a sintered terminated

component will typically fail a temperature cycle test consisting of 1000 cycles (-55ºC to 125ºC). The

difference in material (PCB, ceramic, solder) expansion rates can induce cracks within components that

cause components to electrically fail.

FlexiCap

™

termination absorbs some of the strain created during repeated rapid temperature changes

and components terminated with FlexiCap

™

pass temperature cycle tests such as 1000 cycles (-55ºC to

125ºC).

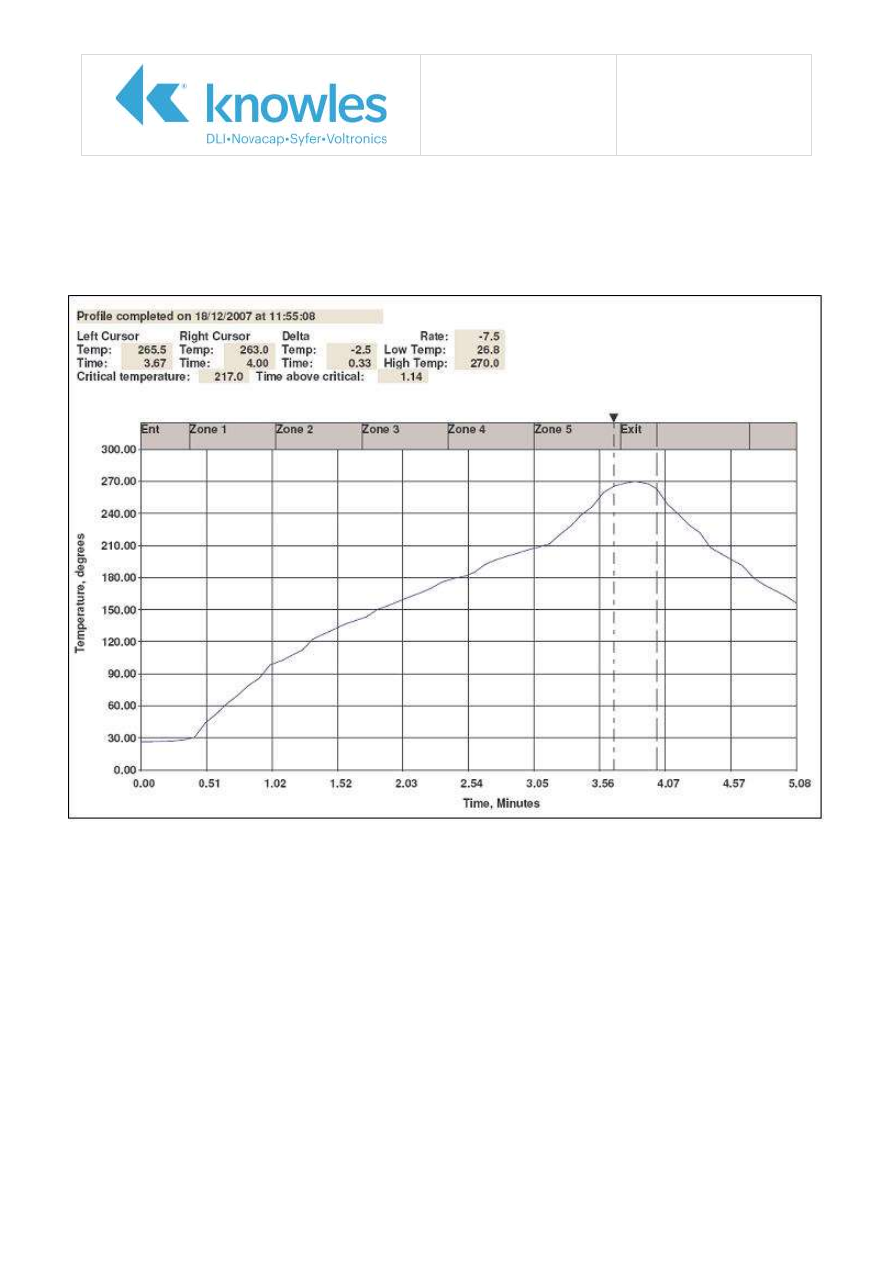

Customer Assembly Process Requirements

FlexiCap

™

terminated capacitors should be handled, stored and transported in the same manner as

sintered terminated capacitors. The requirements for mounting and soldering FlexiCap

™

terminated

capacitors are the same as for sintered terminated capacitors.

FlexiCap

™

components are compatible with lead solder applications and lead-free solder applications

with a maximum recommended reflow temperature of 270ºC.

FlexiCap

™

Moisture Sensitivity Level (MSL) = 1.

Yellow potting compound

Electrodes

Standard termination

material (not FlexiCap

™

)

Mechanical crack (caused

capacitor failure)

Black areas are

damaged sections

within the capacitor

caused during the

electrical failure

White lines are

thermal cracks

created during the

electrical failure

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 6 of 11

FlexiCap

™

Test Summary

FlexiCap

™

has been rigorously tested and approved/ qualified to the following test requirements:

Syfer qualification and ongoing routine tests.

IECQ-CECC QC32100 approval.

TUV Safety Capacitor approvals.

UL Safety Capacitor approvals.

AEC-Q200 qualification.

The key tests with respect to FlexiCap

™

performance are as follows.

Bend Test (Board Flex).

Method: Capacitor samples mounted onto a 100mm FR4 Test PCB and subjected to bend testing

in accordance with IEC 60068-2-21. Environmental testing: Test U: Robustness of

terminations and integral mounting devices or AEC-Q200-005.

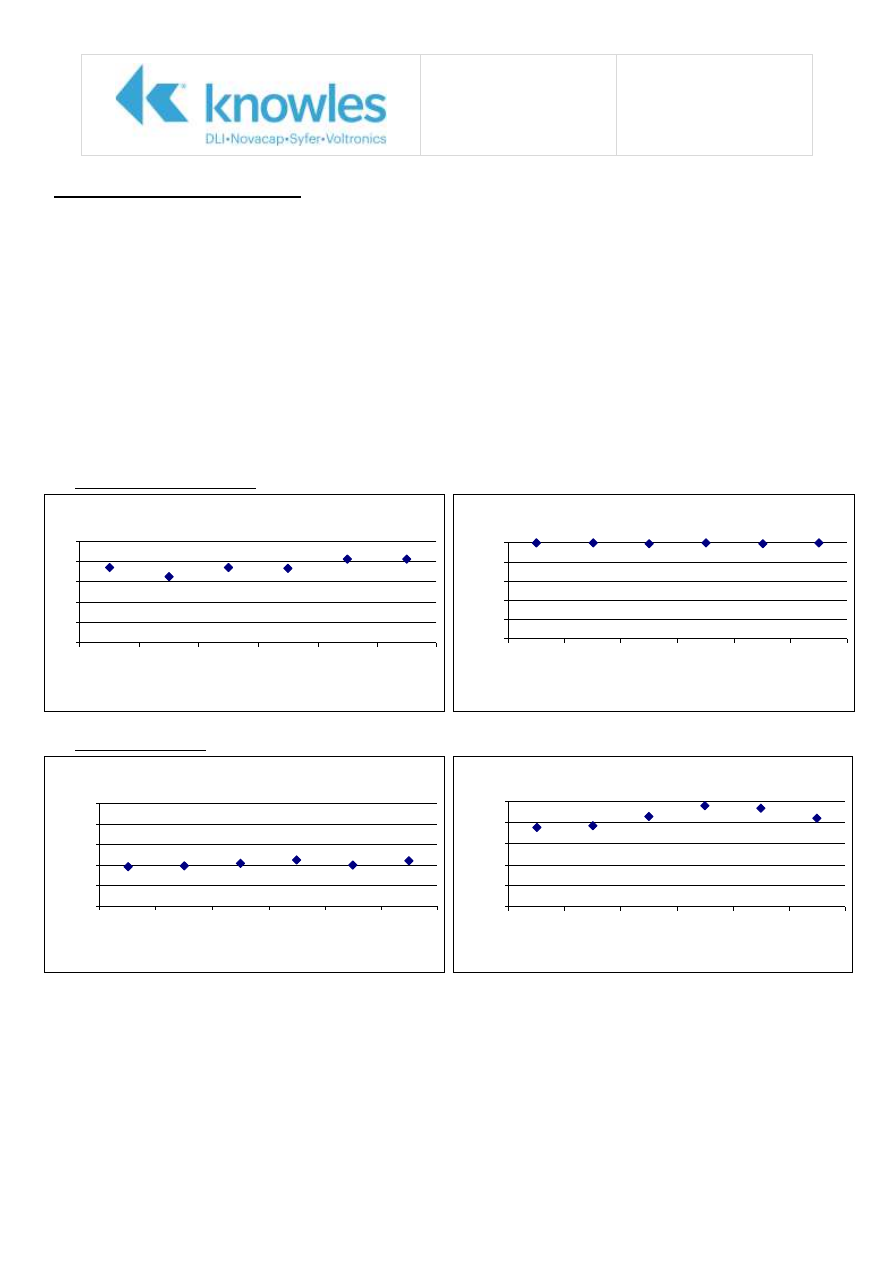

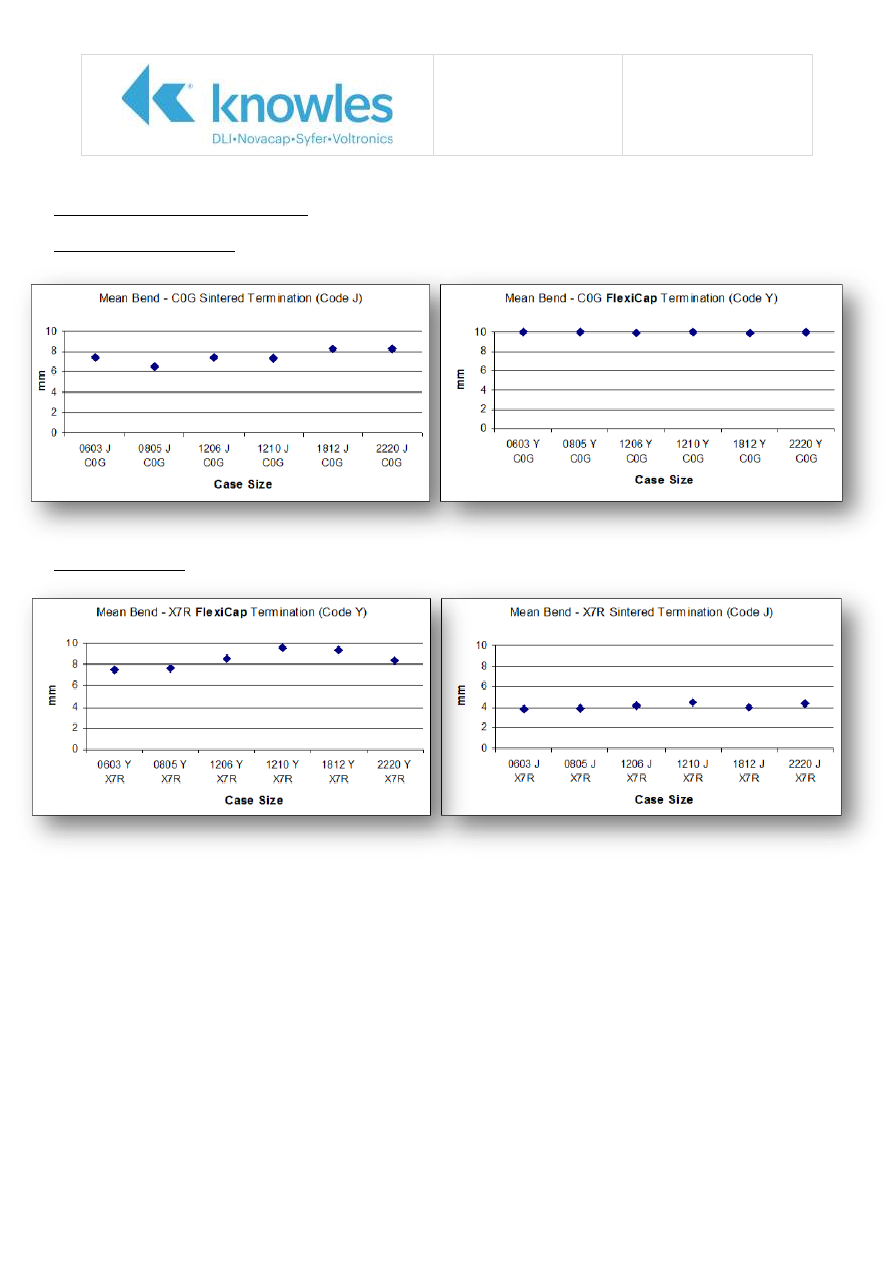

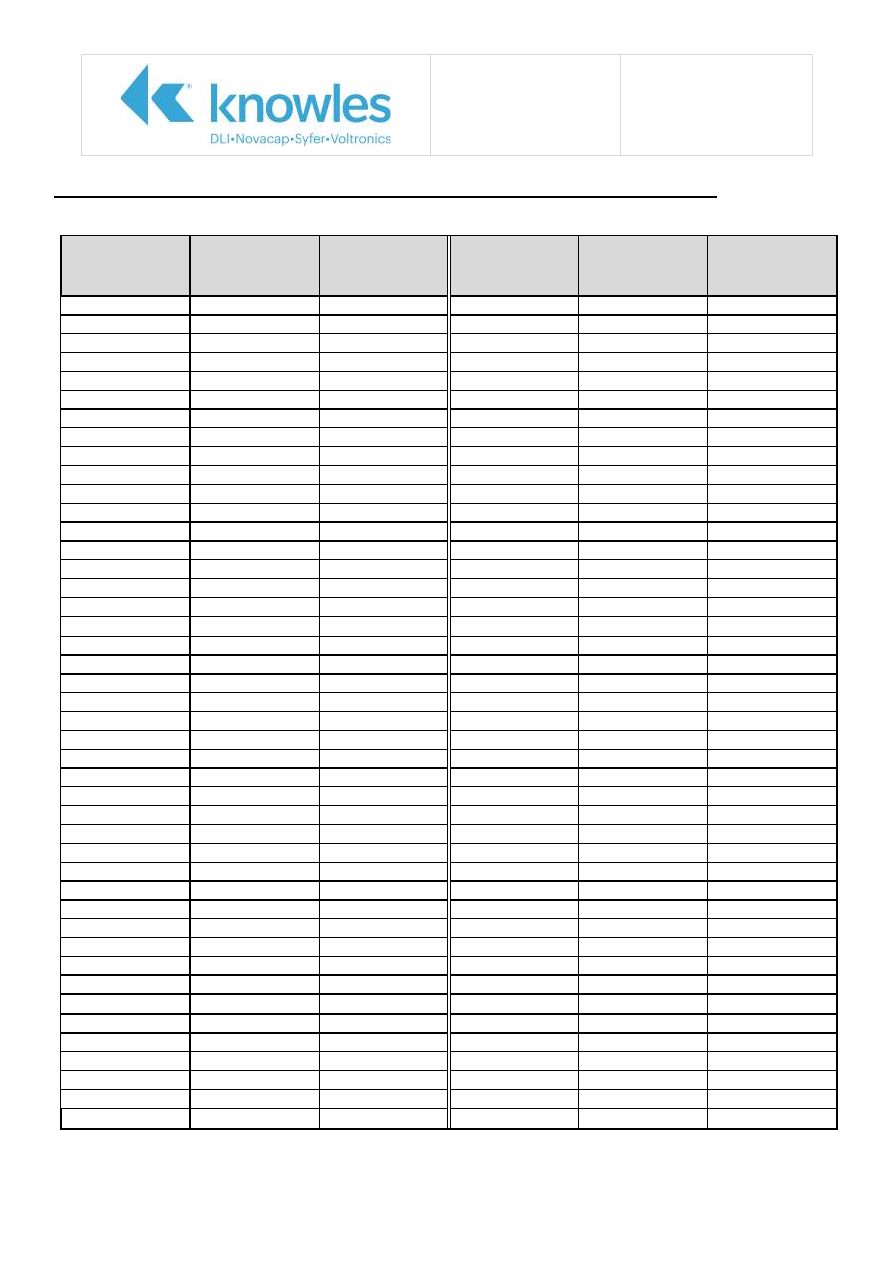

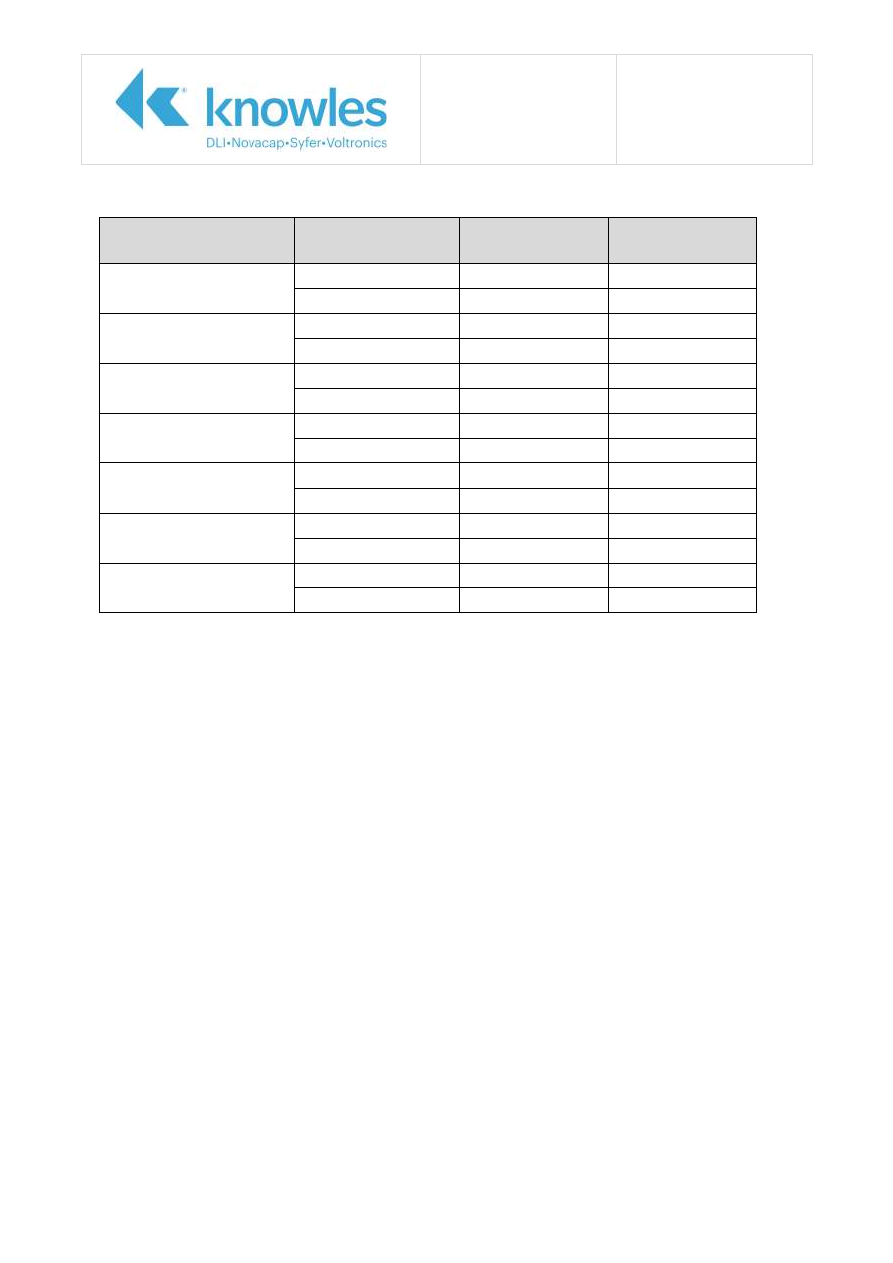

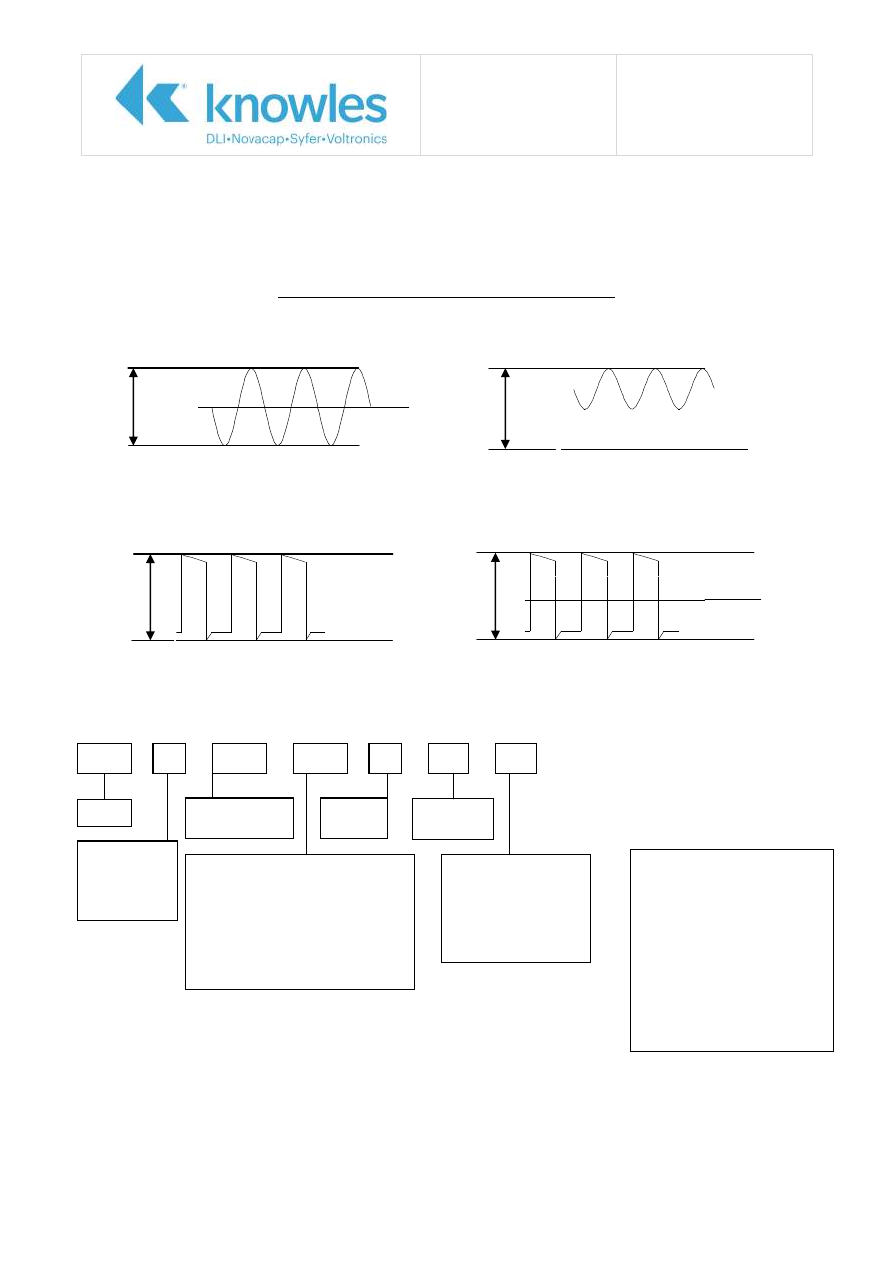

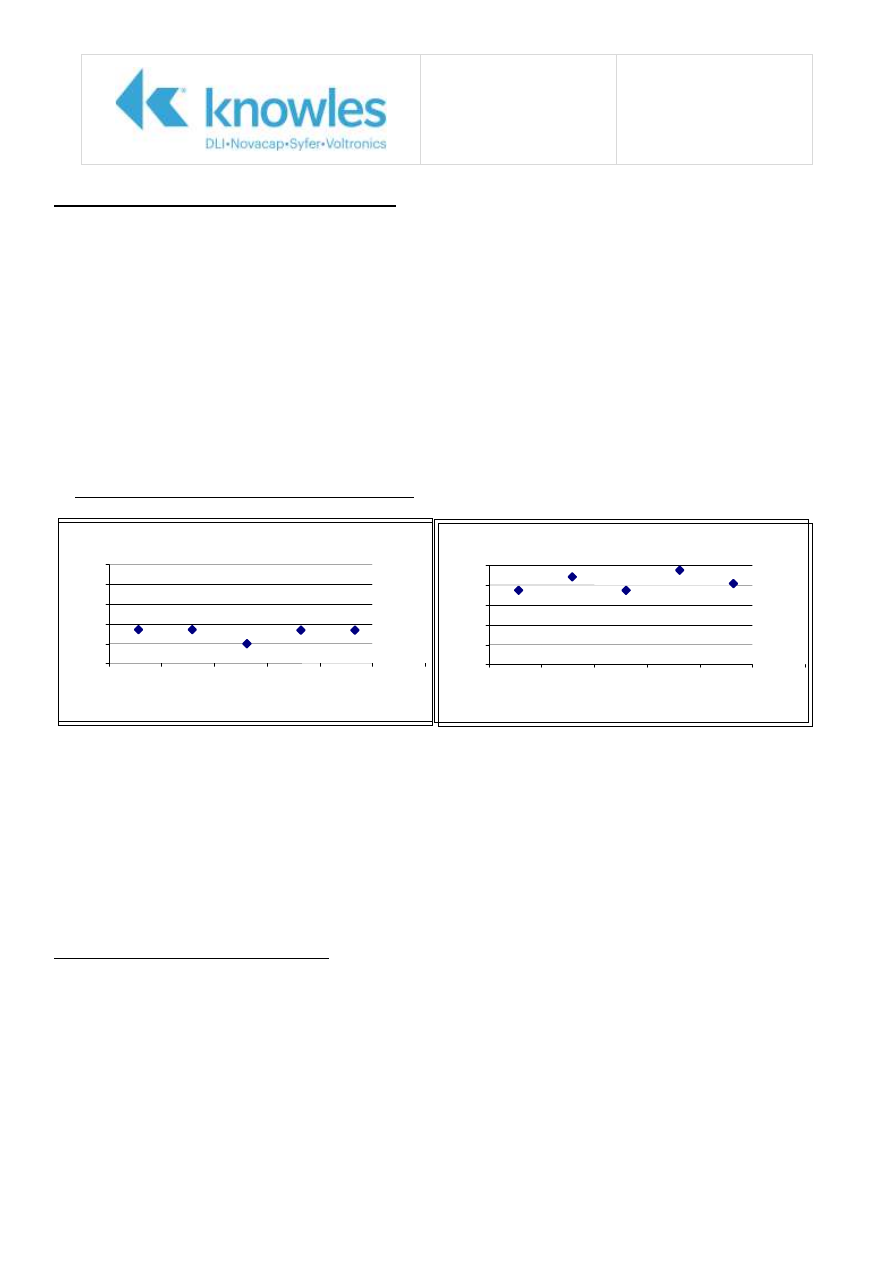

C0G (NP0) Performance

Mean Bend - C0G Sintered Termination (Code J)

0

2

4

6

8

10

0603 J

C0G

0805 J

C0G

1206 J

C0G

1210 J

C0G

1812 J

C0G

2220 J

C0G

Case Size

mm

Mean Bend - C0G

FlexiCap

Termination (Code Y)

0

2

4

6

8

10

0603 Y

C0G

0805 Y

C0G

1206 Y

C0G

1210 Y

C0G

1812 Y

C0G

2220 Y

C0G

Case Size

mm

(10mm maximum bend test equipment capability)

X7R Performance

Mean Bend - X7R Sintered Termination (Code J)

0

2

4

6

8

10

0603 J

X7R

0805 J

X7R

1206 J

X7R

1210 J

X7R

1812 J

X7R

2220 J

X7R

Case Size

mm

Mean Bend - X7R

FlexiCap

Termination (Code Y)

0

2

4

6

8

10

0603 Y

X7R

0805 Y

X7R

1206 Y

X7R

1210 Y

X7R

1812 Y

X7R

2220 Y

X7R

Case Size

mm

The bend test summary provides a comparison between component case sizes in the following

groups:

C0G (NP0) dielectric material with sintered termination material.

C0G (NP0) dielectric material with FlexiCap

™

termination material.

X7R dielectric material with sintered termination material.

X7R dielectric material with FlexiCap

™

termination material.

The bend tests conducted confirm that the FlexiCap

™

termination withstands greater mechanical

strain when compared with sintered termination materials.

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 7 of 11

Load (Life) Tests

Product type:

FlexiCap

™

X7R components

Time period analyzed:

11

th

June 2001 to 11

th

June 2009.

Test laboratory:

Syfer Technology Reliability Test Department.

Number of components tested: 71,614

Endurance test conditions:

1000 hours with 1.5x

(1)

rated voltage applied at 125

C.

Results:

178 failures in 71,614,000 component test hours.

Notes:

1).

1.5x rated voltage used during Syfer routine reliability tests. AEC-Q200 and IECQ-CECC

require 1.0x rated voltage. Product specific reliability data available on request.

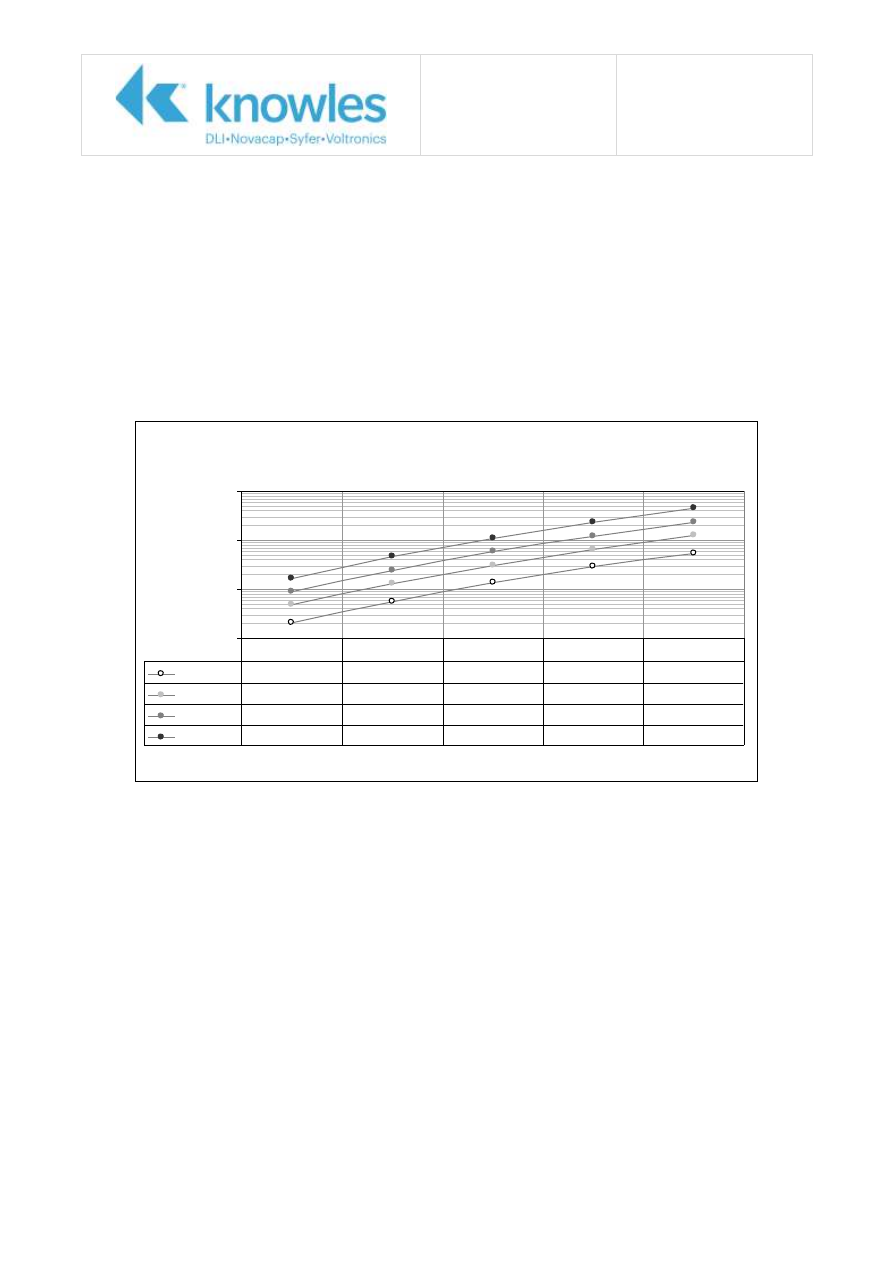

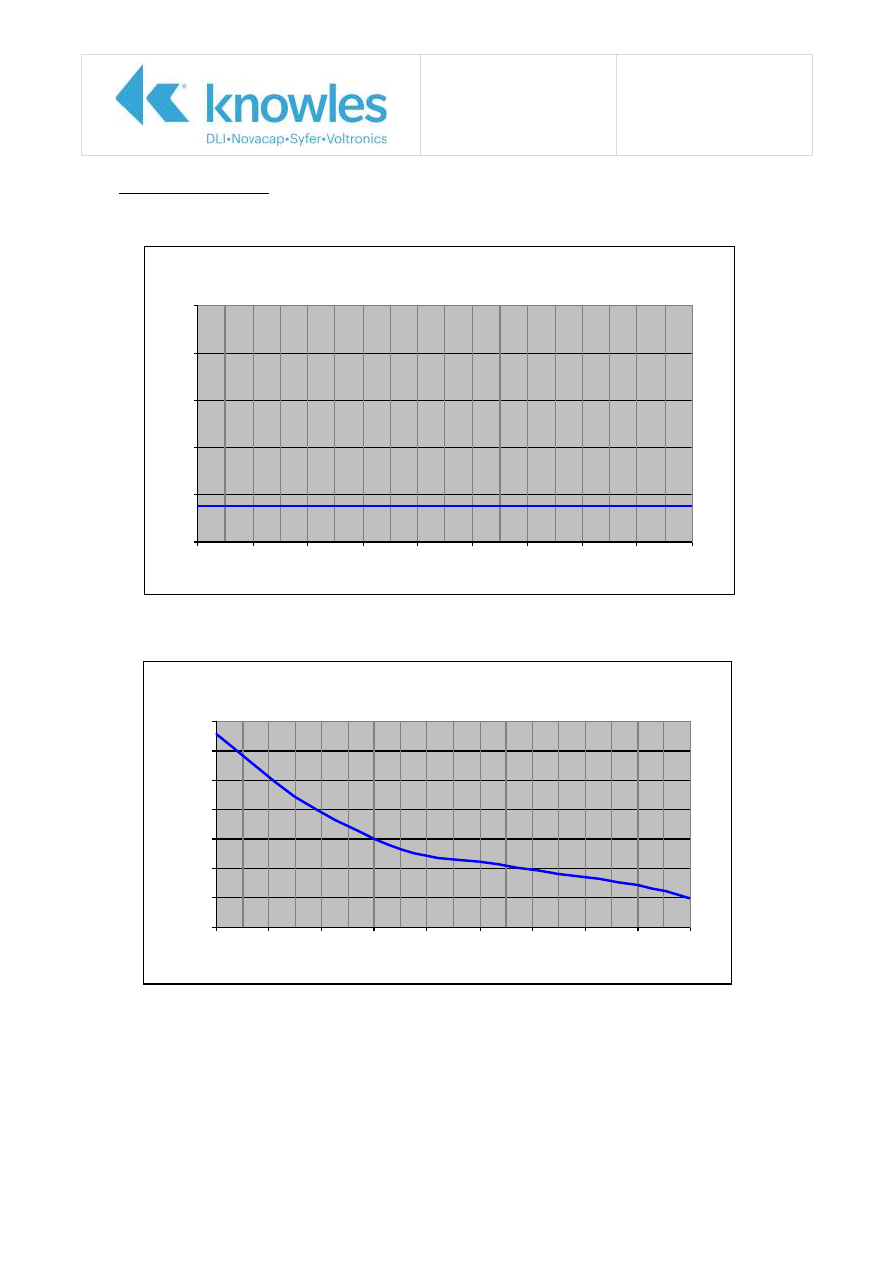

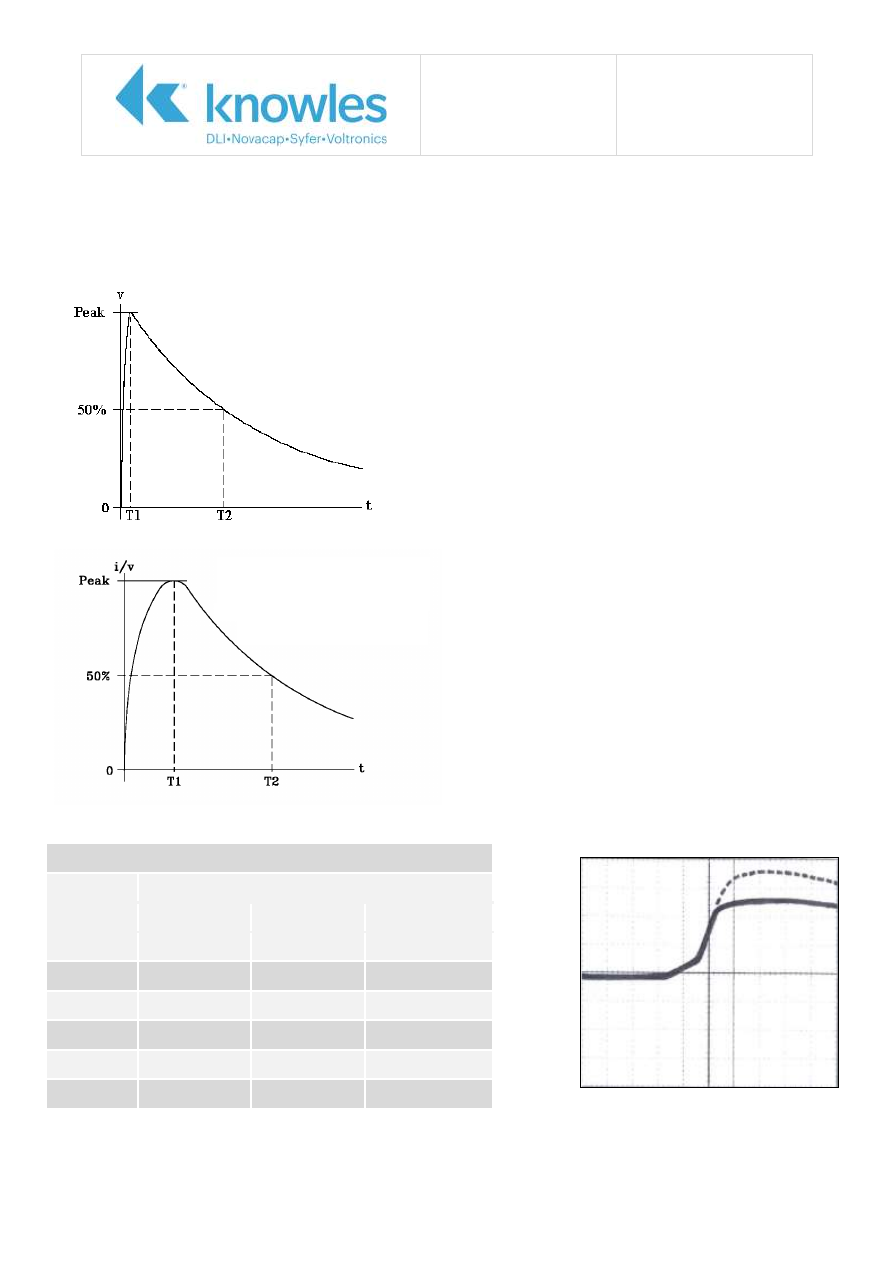

The FIT (Failure In Time) rate graph provides an indication of component reliability in relation to a

customer’s application with respect to temperature and voltage being applied. For example, at 25ºC

and 50%RV (Rated Voltage), the FIT rate graph indicates 0.007 FITs. As a comparison, an automotive

customer specifies maximum of 0.1 FITs at 25ºC and 50%RV (Rated Voltage).

Termination Bend Performance - Endurance Testing

A sample of FlexiCap

™

terminated X7R capacitors has been subjected to 20,000 hours at 125

C.

Tests conducted after 20,000 hours indicated no deterioration in the electrical or mechanical

performance of the FlexiCap

™

termination.

A sample of FlexiCap

™

terminated X8R capacitors has been subjected to 5,000 hours at 150

C.

Tests conducted after 5,000 hours indicated no deterioration in the electrical performance.

Humidity Tests

From June 2001 to June 2009, a total of 27194 components (4,568,592 component test hours)

have been tested at 85

C @ 85RH for either 168hours or 1000hours. There have been 3 failures

that have not been attributed to FlexiCap

™

.

Failure rates at 60% confidence

0.00001

0.01

10

10000

FI

T

10% of RV

0.000

0.002

0.026

0.241

1.697

25% of RV

0.001

0.023

0.306

2.859

20.148

50% of RV

0.007

0.151

1.991

18.575

130.925

RV

0.048

0.982

12.937

120.704

850.754

25°C

50°C

75°C

100°C

125°C

Data derived fro m 178 failures in 71,614,000 co mpo nent test ho urs

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 8 of 11

In addition to the Syfer routine and AEC-Q200 tests, samples have been tested by an external test

laboratory for IECQ-CECC Damp Heat Steady State periodic test (56 days 40ºC/ 93%RH with

applied voltages of 0Vdc, 5Vdc or 50Vdc). Samples pass this test requirement.

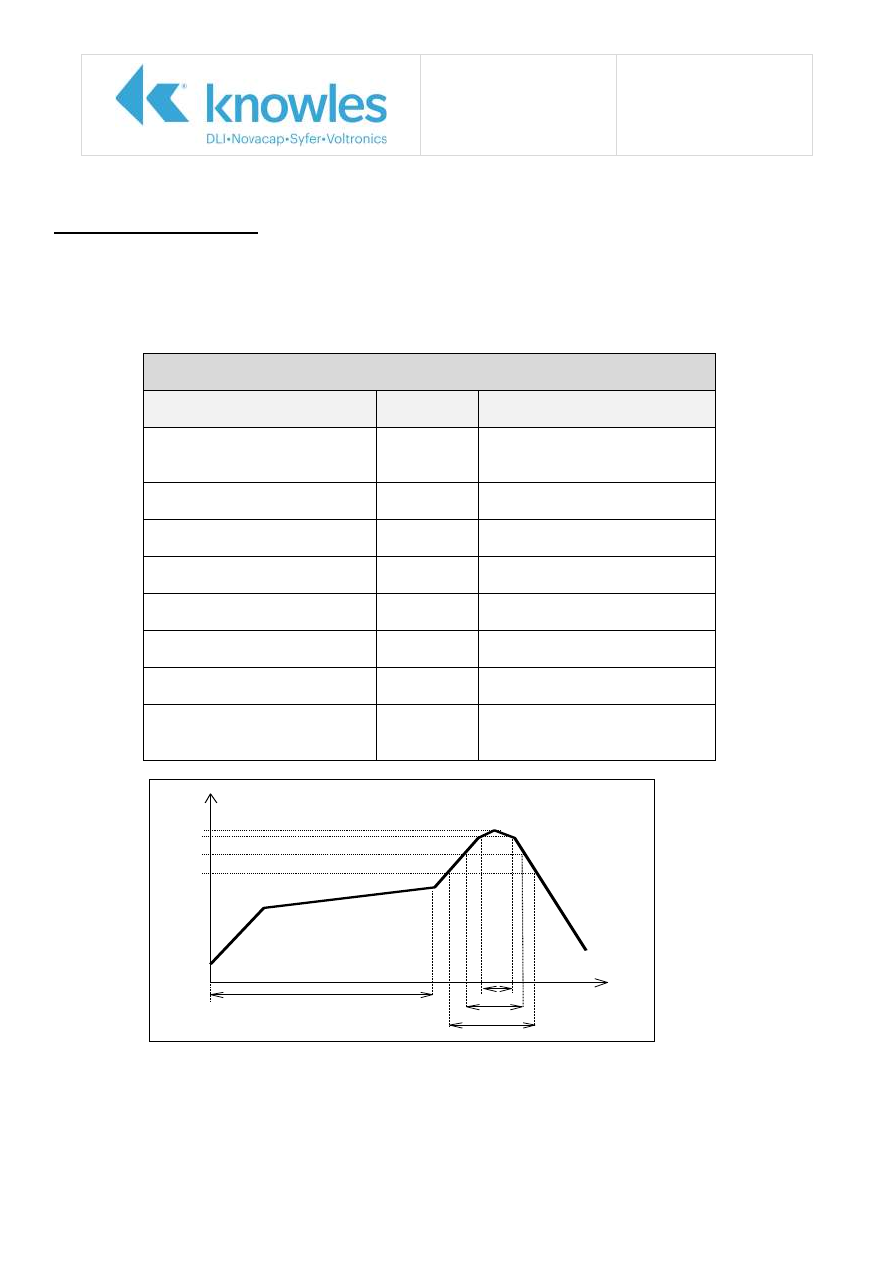

Temperature Cycling

Temperature Cycle Profile: 40-minute cycle consisting of 10 minute ramp and 10 minute dwell at

temperature extremes.

Temperature Extremes:

-55

C to +125

C.

Number of Cycles:

1000.

Method:

Samples of FlexiCap

™

terminated

capacitors were soldered onto FR4 test PCB’s and

subjected to temperature cycling. After 1000 cycles, the capacitors were sectioned

mounted on the test PCBs for internal visual examination.

Results:

There were no cracks within the capacitors.

Passive Flammability Test

Method:

A sample of FlexiCap

™

terminated

capacitors were subjected to a needle flame test

in accordance with IEC 60384-1.

Requirement: Burning droplets of glowing parts falling down shall not ignite the tissue paper

(placed underneath the specimen being tested).

Results:

The sample passed the Passive Flammability Test.

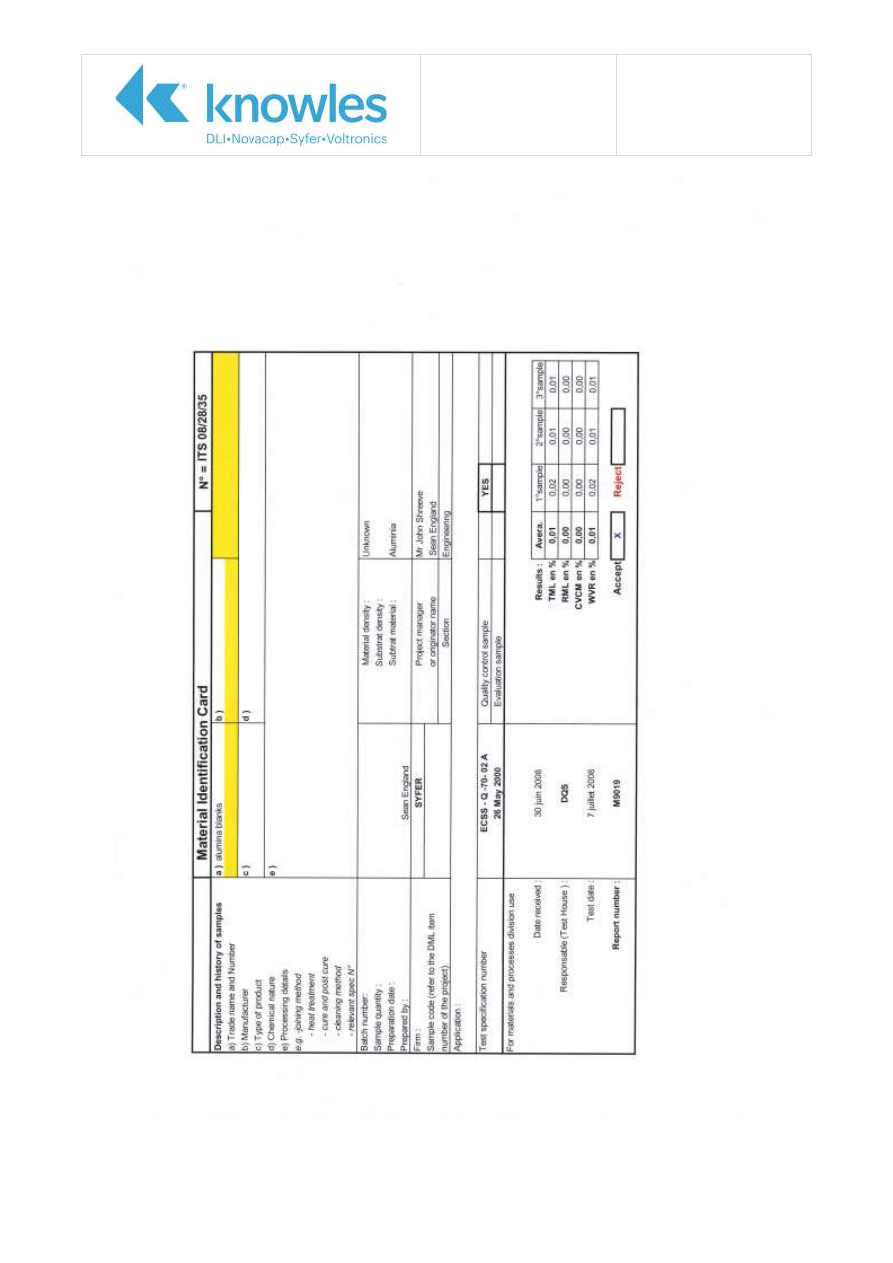

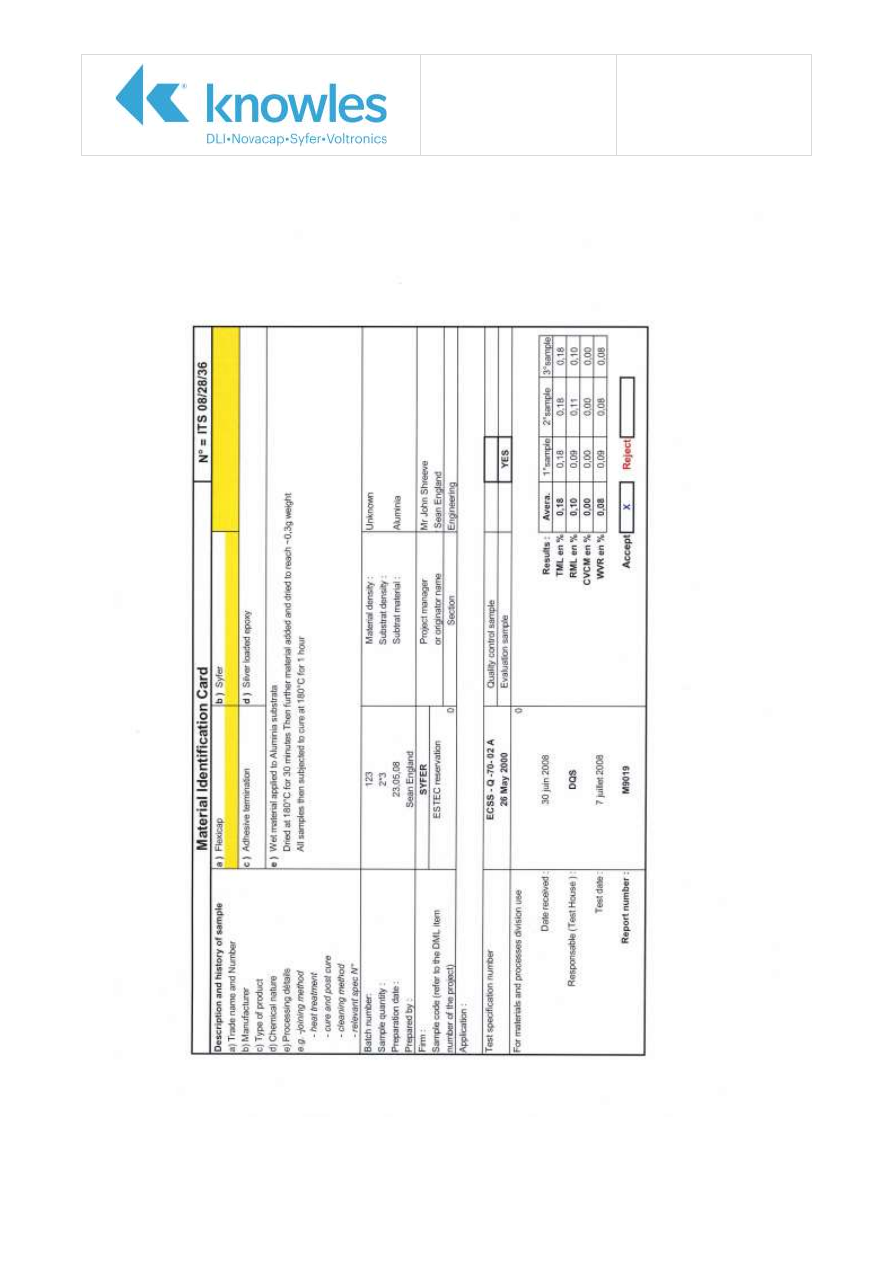

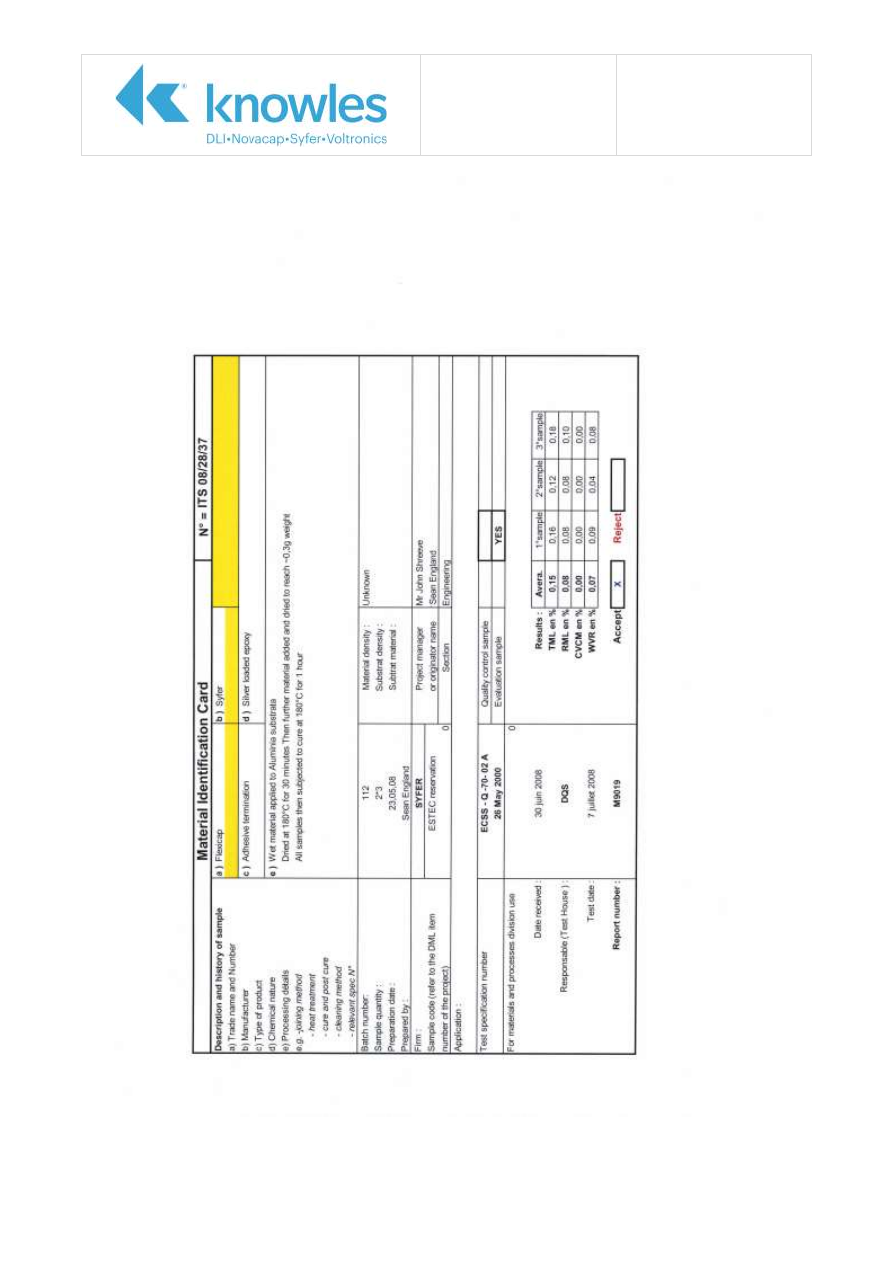

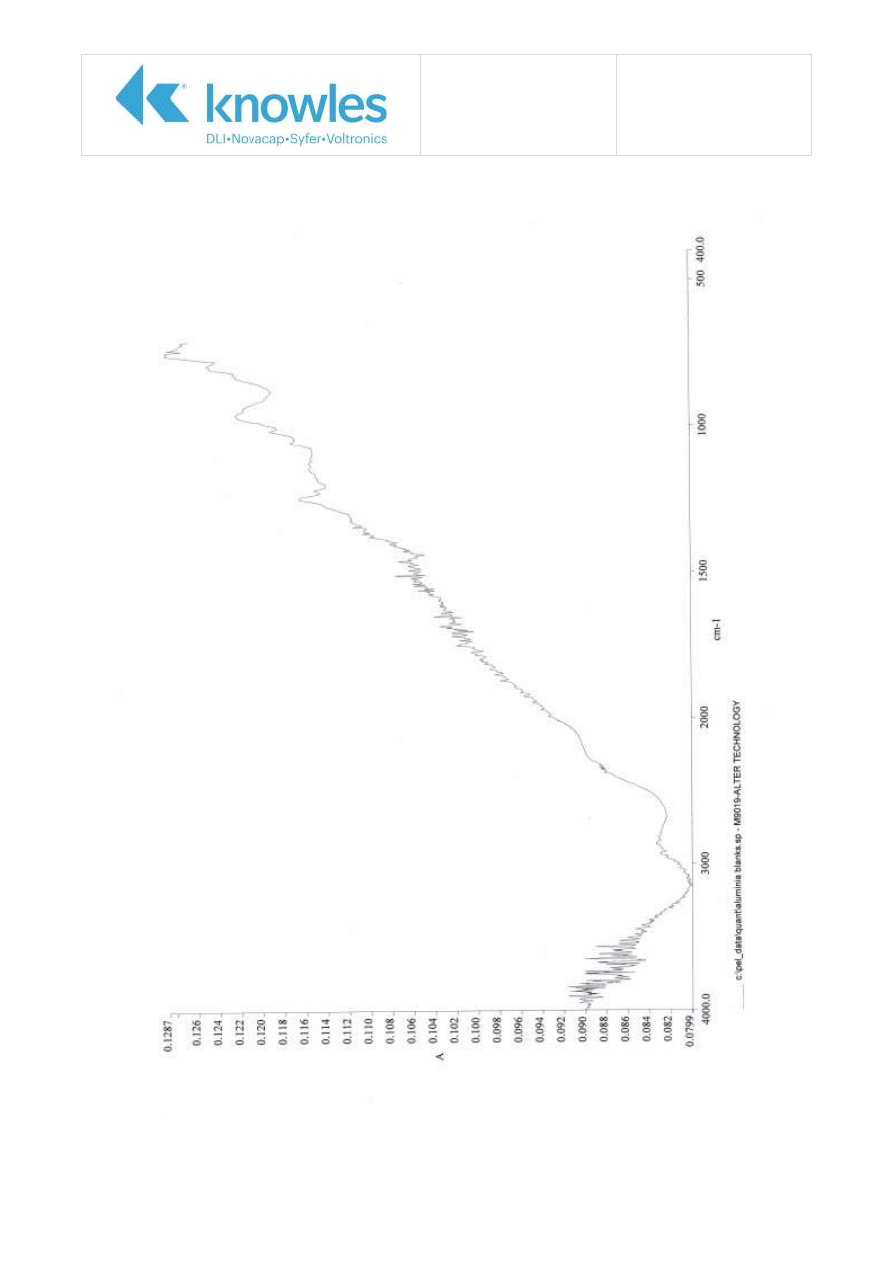

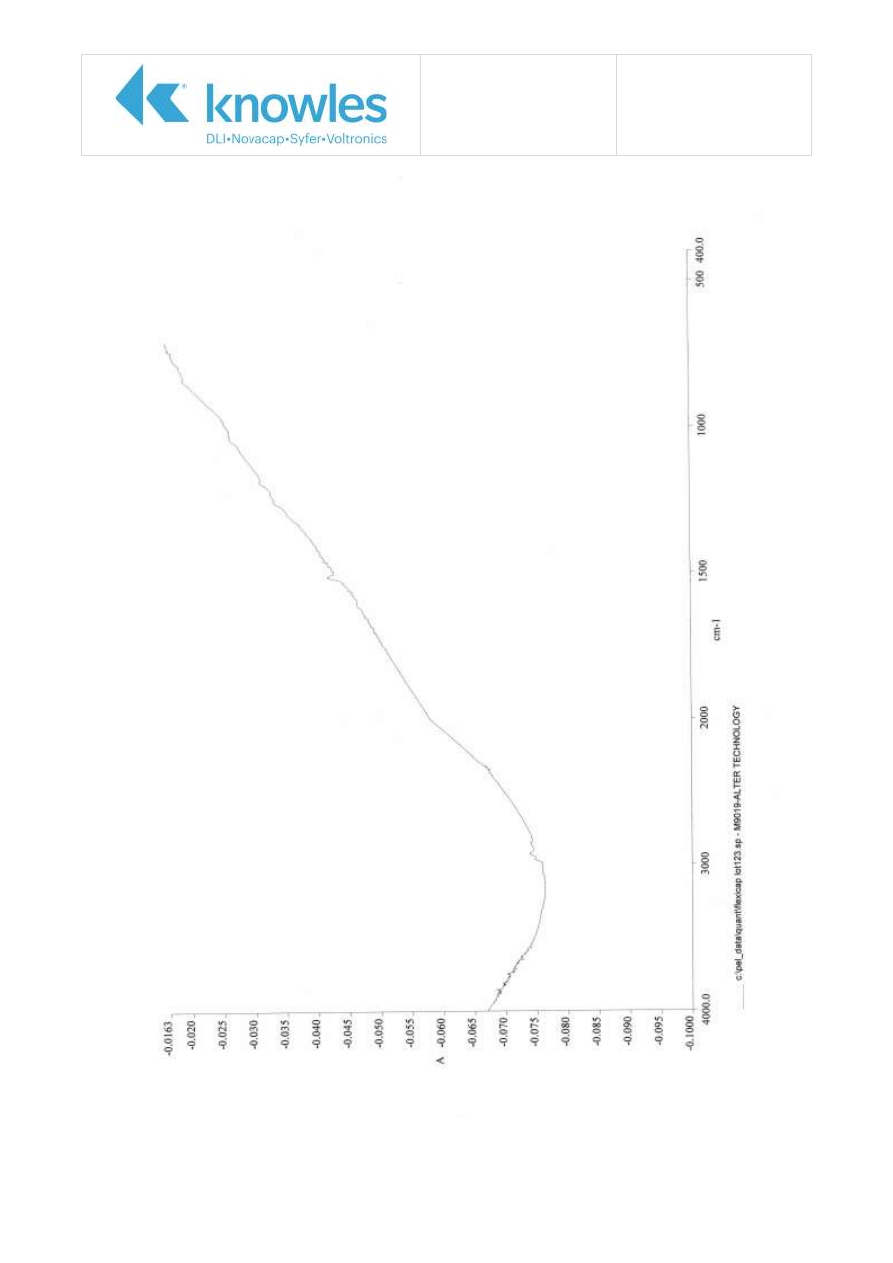

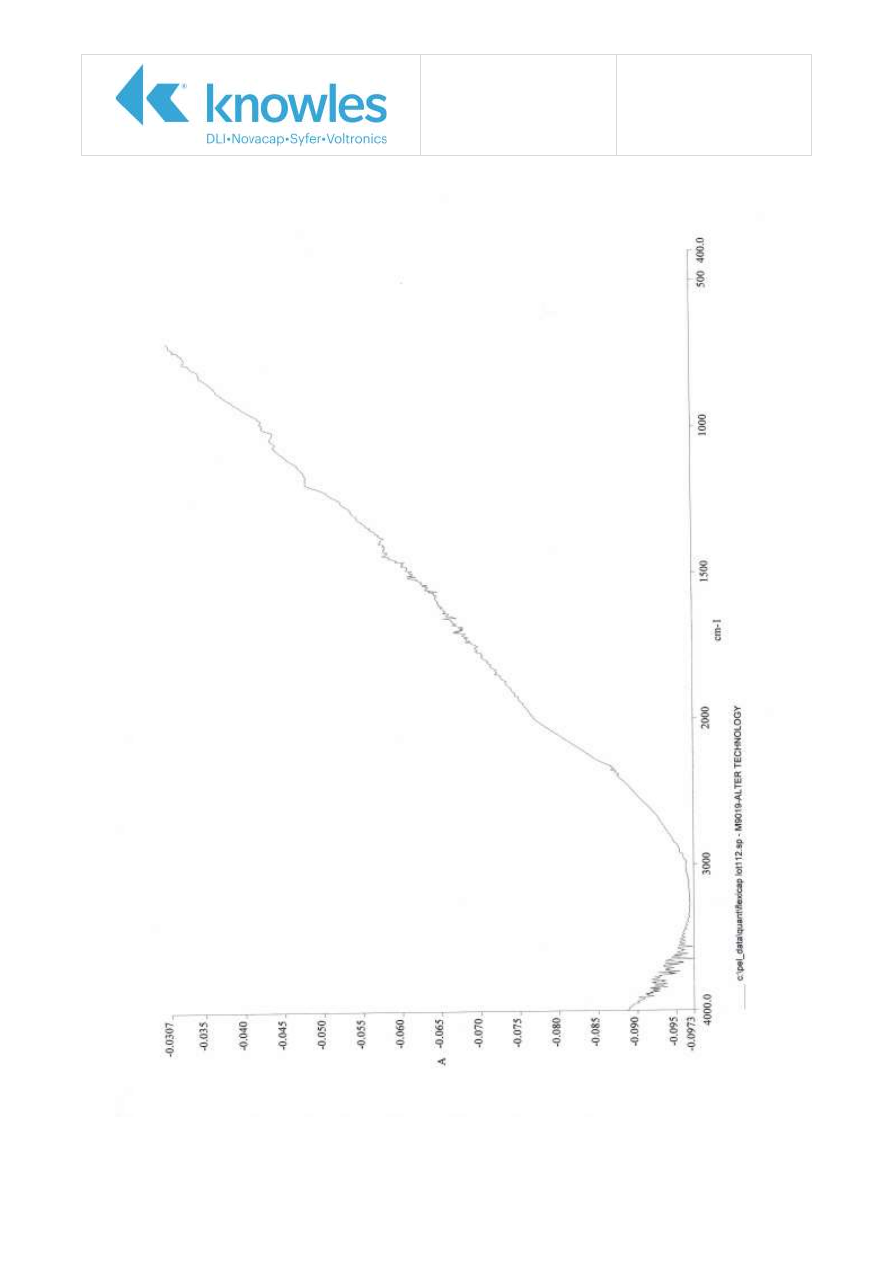

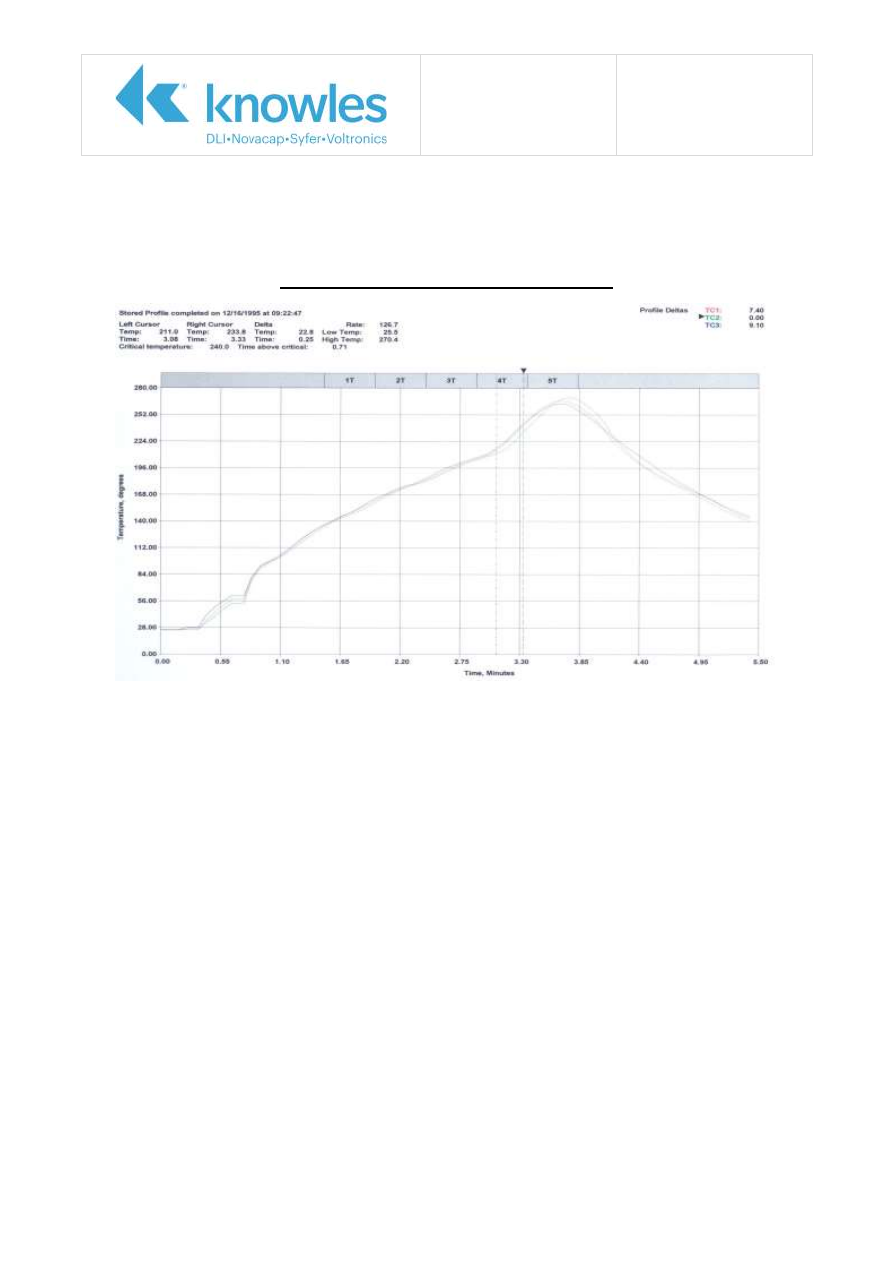

Thermal Vacuum Outgassing Test

FlexiCap

™

material successfully passed ECSS-Q-70-02A Thermal vacuum outgassing test for the

screening of space materials. The test was conducted by an external test laboratory and results

are available in Syfer application note AN0026.

Customer Qualification

Samples of FlexiCap

™

terminated capacitors have been supplied to customers for qualification.

The qualifications conducted by customers have been successful and customer reaction to

FlexiCap

™

termination has been extremely favorable. Demand for FlexiCap

™

terminated capacitors

continues to increase as customers realize the advantages provided.

FlexiCap

™

terminated capacitors are supplied to many blue chip companies, O.E.M’s, E.M.S’s and

international component distributors. Applications include telecoms, military, aerospace,

automotive, industrial and power supplies.

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 9 of 11

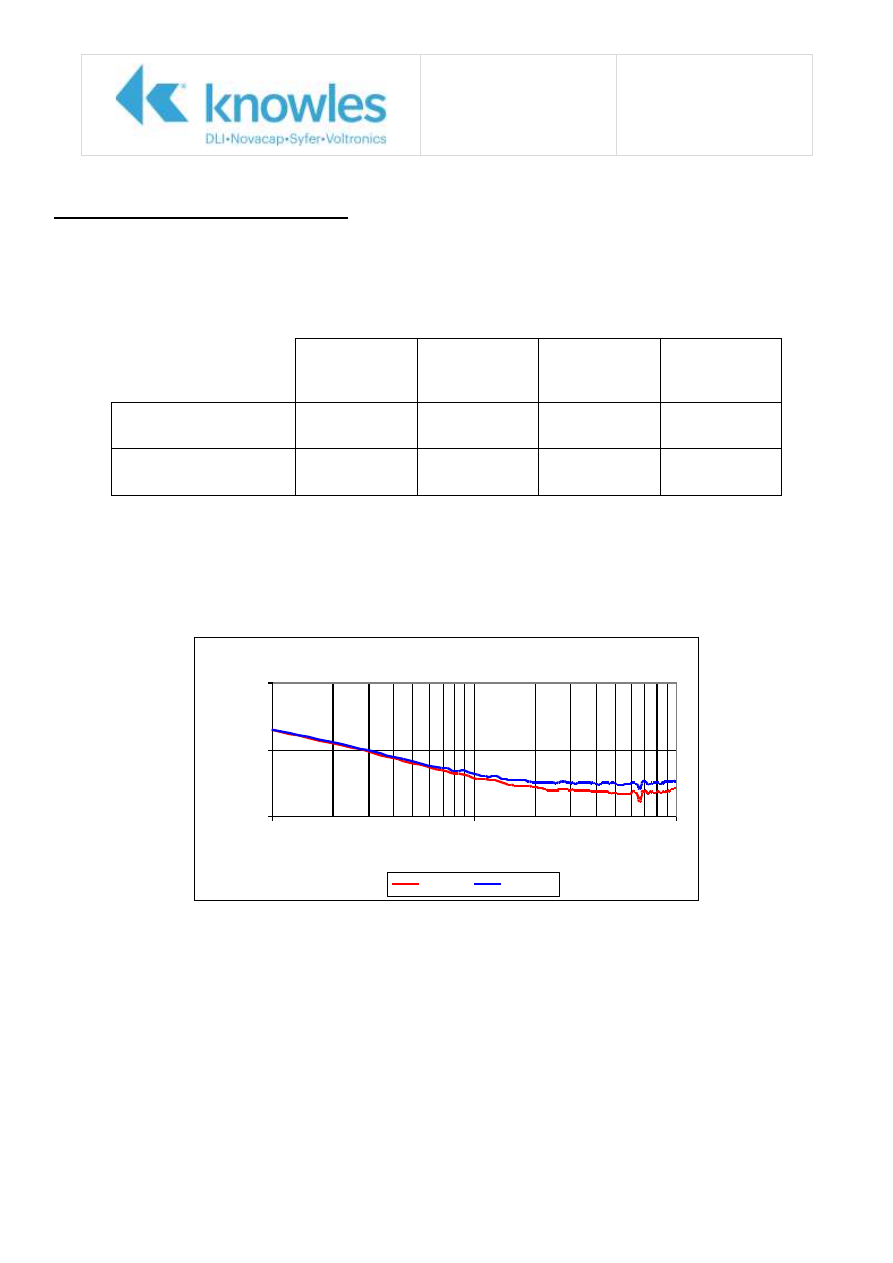

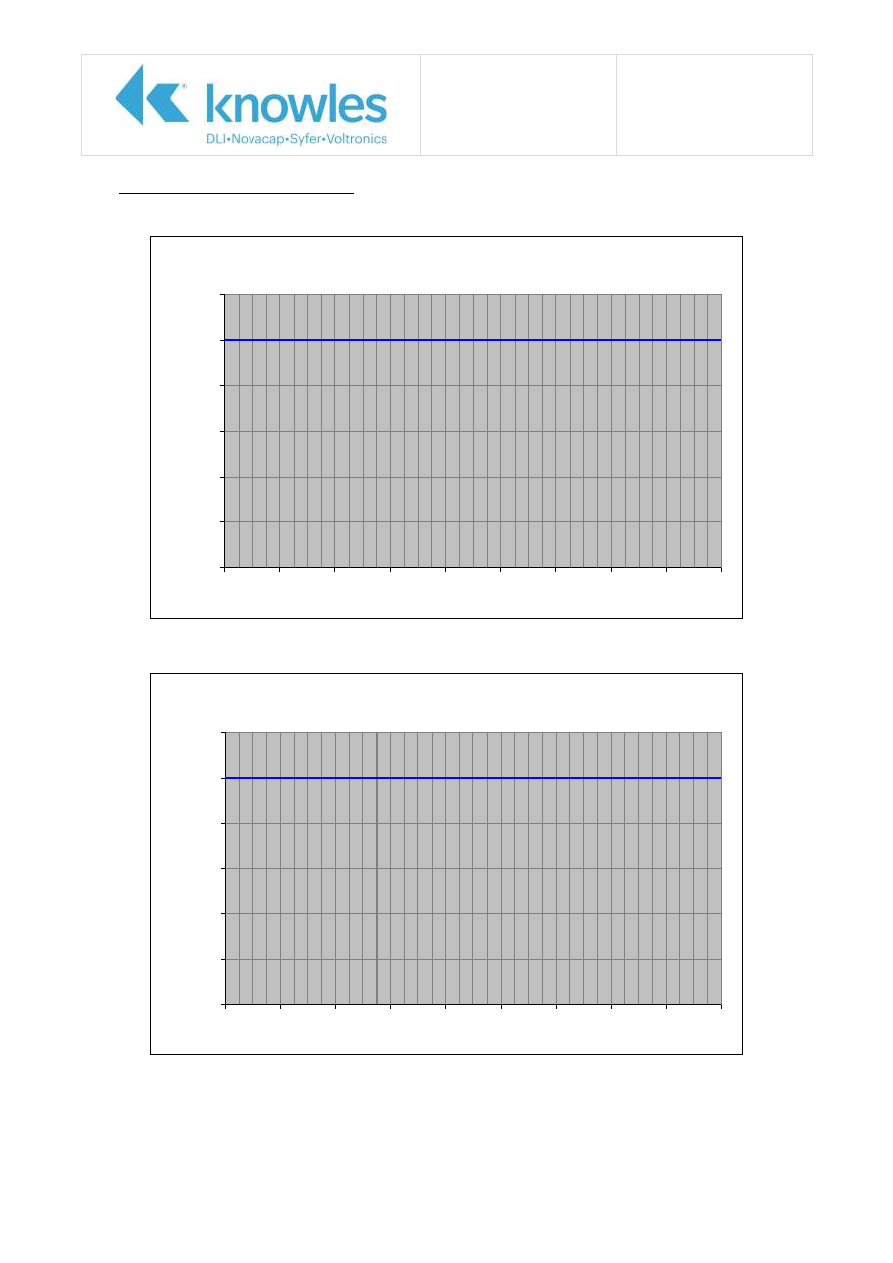

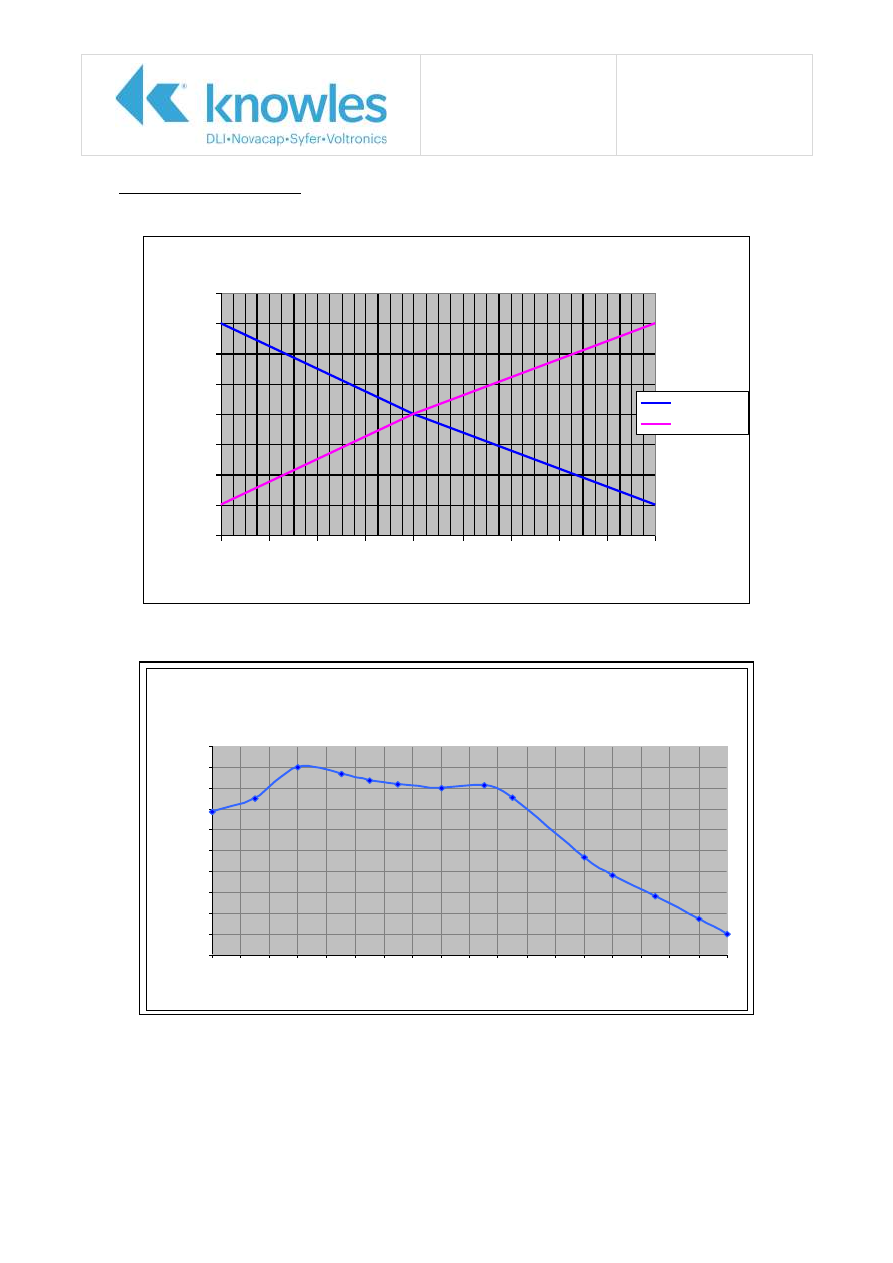

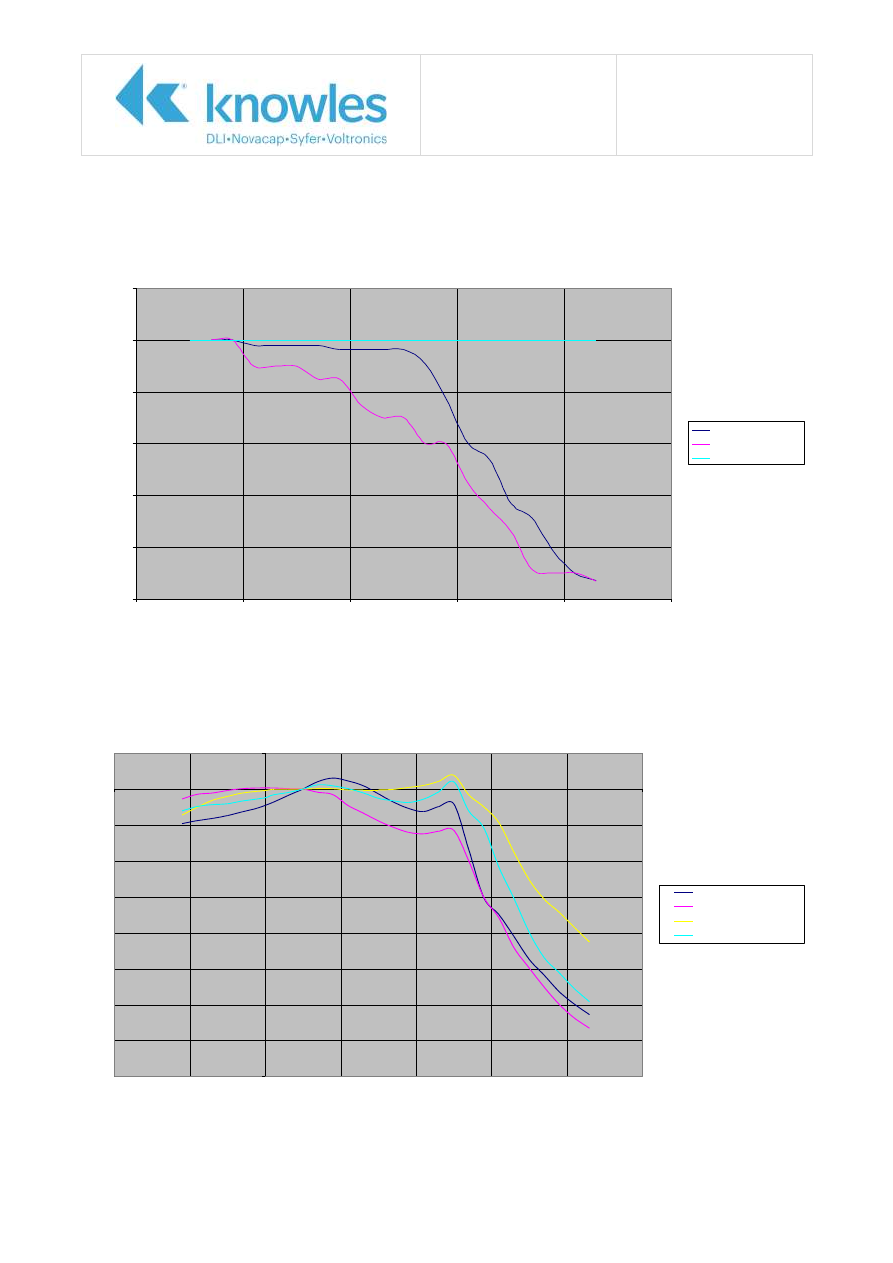

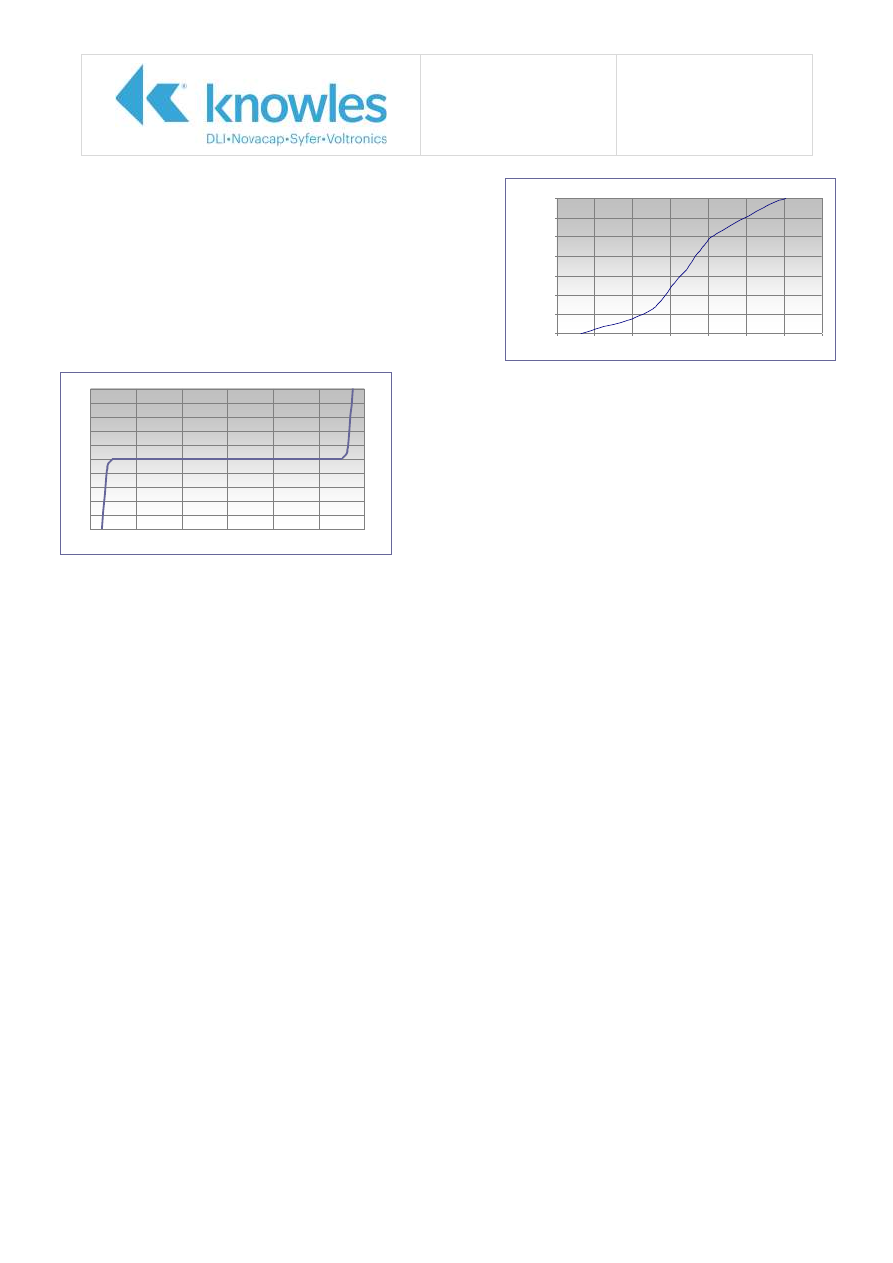

ESR v Frequency

0.010

0.100

1.000

1

10

100

Frequency (MHz)

E

S

R

(

O

h

m

s

)

FlexiCap

Standard

Key Electrical Characteristics

FlexiCap

™

terminated capacitors have equivalent electrical characteristics when compared with sintered

terminated capacitors.

For example (type 1812 100nF):

Capacitance

@ 1kHz

DF @ 1kHz

Resonant

Frequency

(RF)

Inductance

@ RF

Sintered

Termination

100.02nF

0.01167

14.468MHz

1.1965nH

FlexiCap

™

Termination

101.14nF

0.01173

14.468MHz

1.2099nH

The ESR characterisation of an 18nF 1825 X7R capacitor was undertaken to a frequency of 100MHz.

FlexiCap

™

and sintered termination were tested in parallel to determine the relative ESR performance.

From the graph below it can be seen that there is a reduction in ESR at high frequencies when

capacitors are terminated using FlexiCap

™

termination.

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 10 of 11

Additional Information

Syfer has generated a comprehensive range of application notes (available at

www.knowlescapacitors.com/syfer

) to provide additional information to customers.

Application notes that provide additional information with respect to FlexiCap

™

:

APPLICATION NOTE

CONTENTS

AN0002 Bend Testing

Test methods for Capacitor bend testing, and the

shape of typical cracks

AN0005 Mechanical Cracking

Potential causes of mechanical cracking, corrective

actions and depanelisation methods

AN0006 Dielectric Ageing

Capacitor dielectric ageing

AN0009 AEC-Q200 Stress Test Qualification

Provides information on tests performed by Syfer in

accordance with the AEC-Q200 specification

AN0010 Lead-free soldering and bend test

performance

The effects of Lead-free soldering on bend testing

through solder choice

AN0019 Tin Whiskers

Tin Whiskers mitigation and surface mount chip

capacitors

AN0021 Tandem Capacitors

Tandem capacitors terminated with FlexiCap™

provide an ultra robust and reliable component.

AN0022 Open Mode Capacitors

Open mode capacitors terminated with FlexiCap™

provide a robust component that fail in an open

circuit mode.

AN0024 Moisture Sensitivity Level Classification

for Syfer products

MSL classification IPC / JEDEC J-STD-020D for Syfer

products.

AN0026 Outgassing test results for FlexiCap™

capacitors

Results for ECSS-Q-70-02A outgassing tests on

FlexiCap™ capacitors.

AN0028 Soldering / Mounting Chip Capacitors,

Radial Leaded Capacitors and EMI Filters

This gives guidance to engineers and board designers

on mounting and soldering Syfer products.

Application Note

Reference No.

AN0001 – FlexiCap™

Issue 10

Page 11 of 11

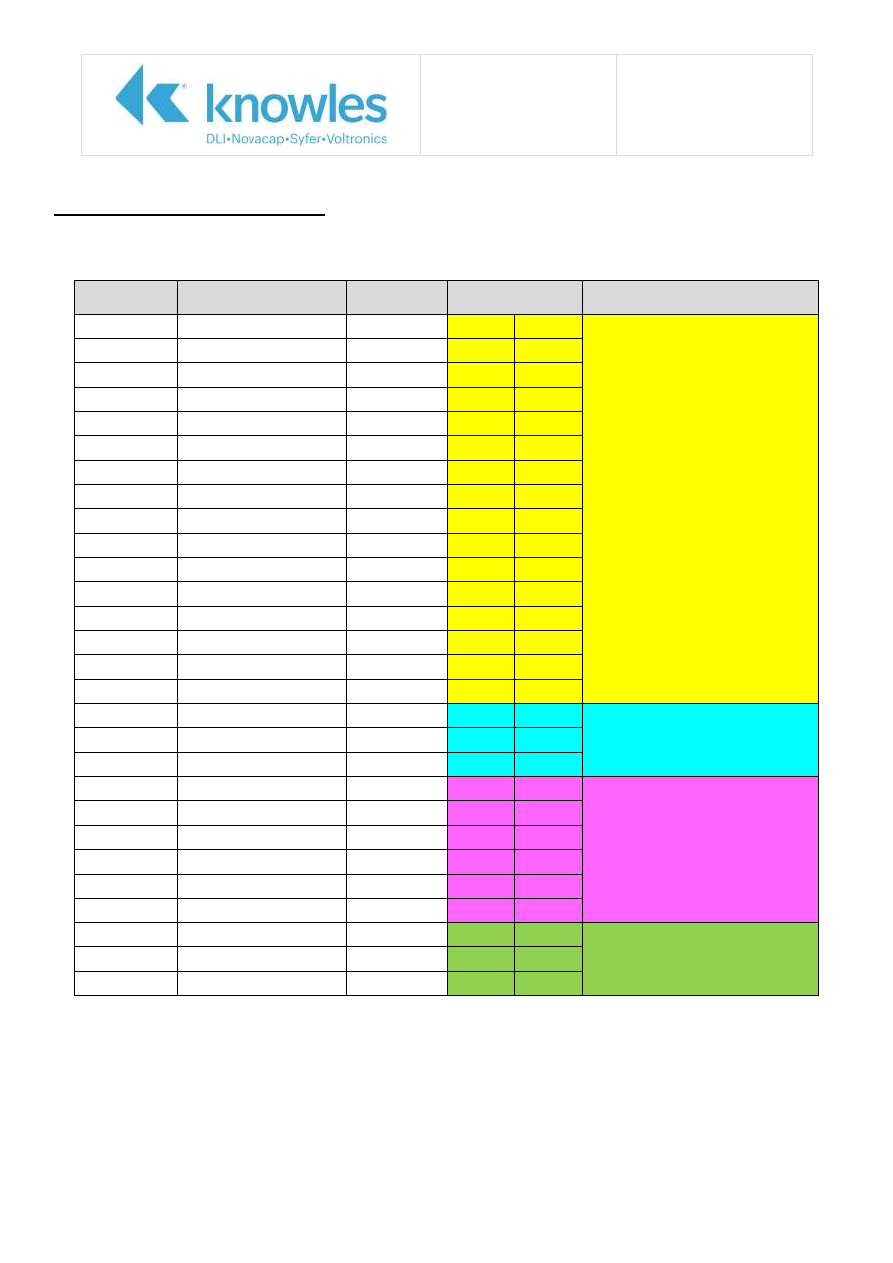

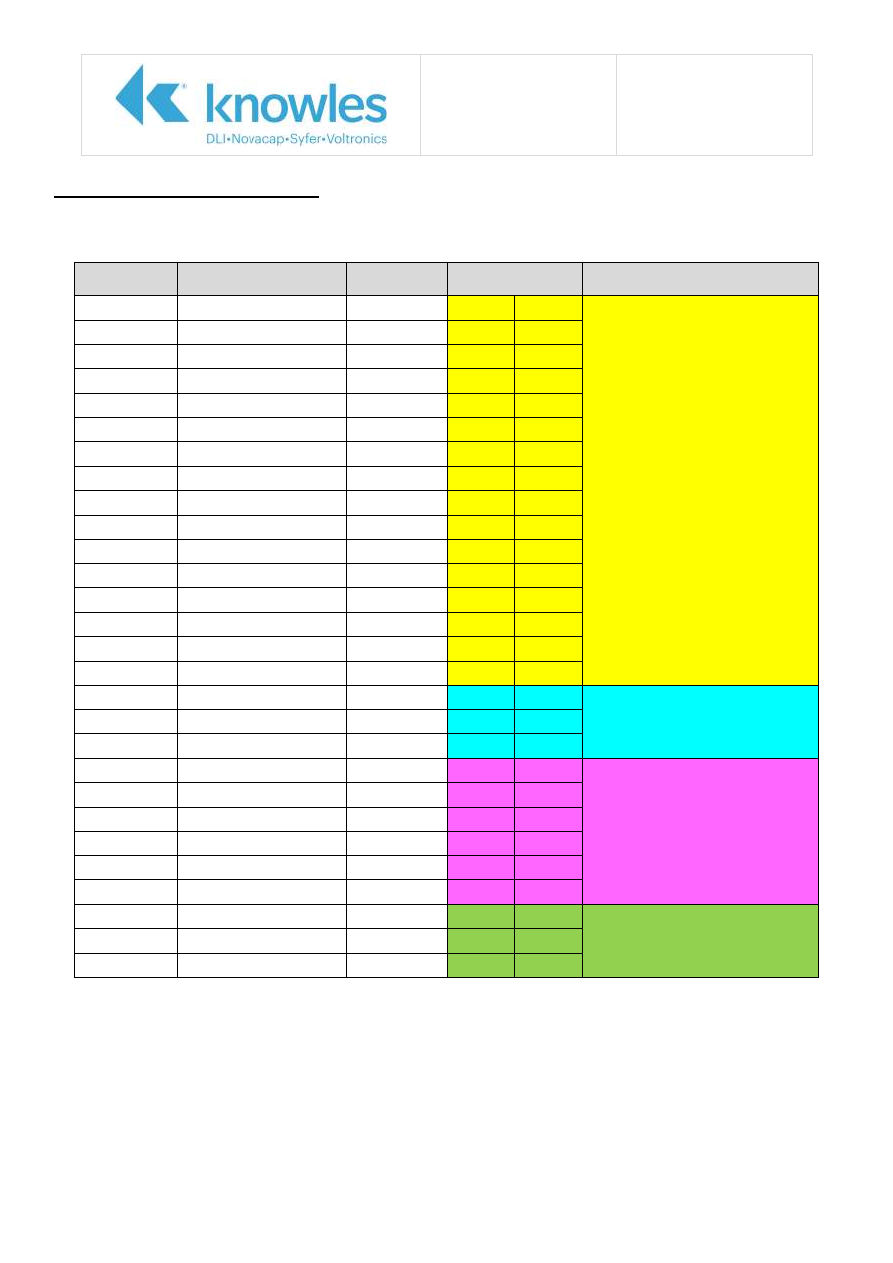

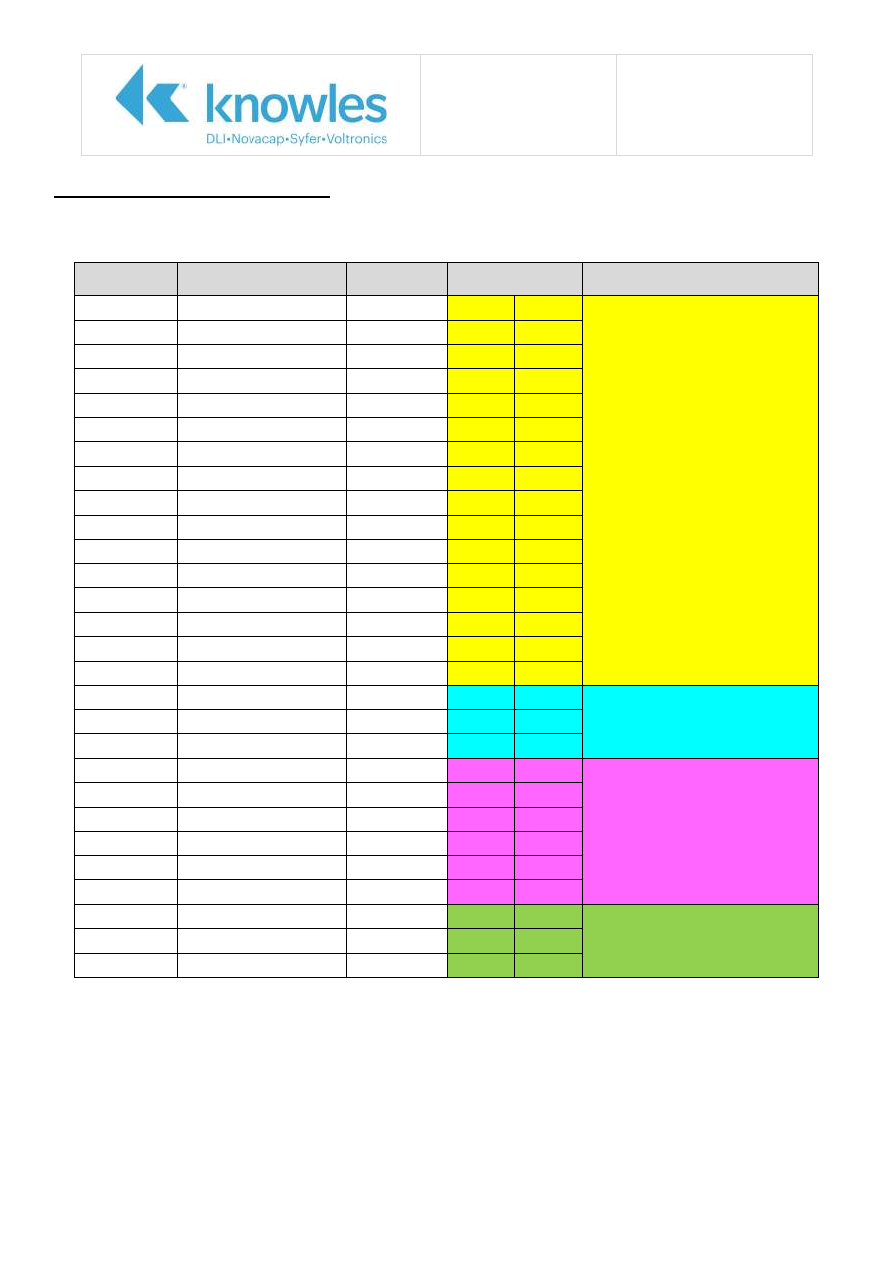

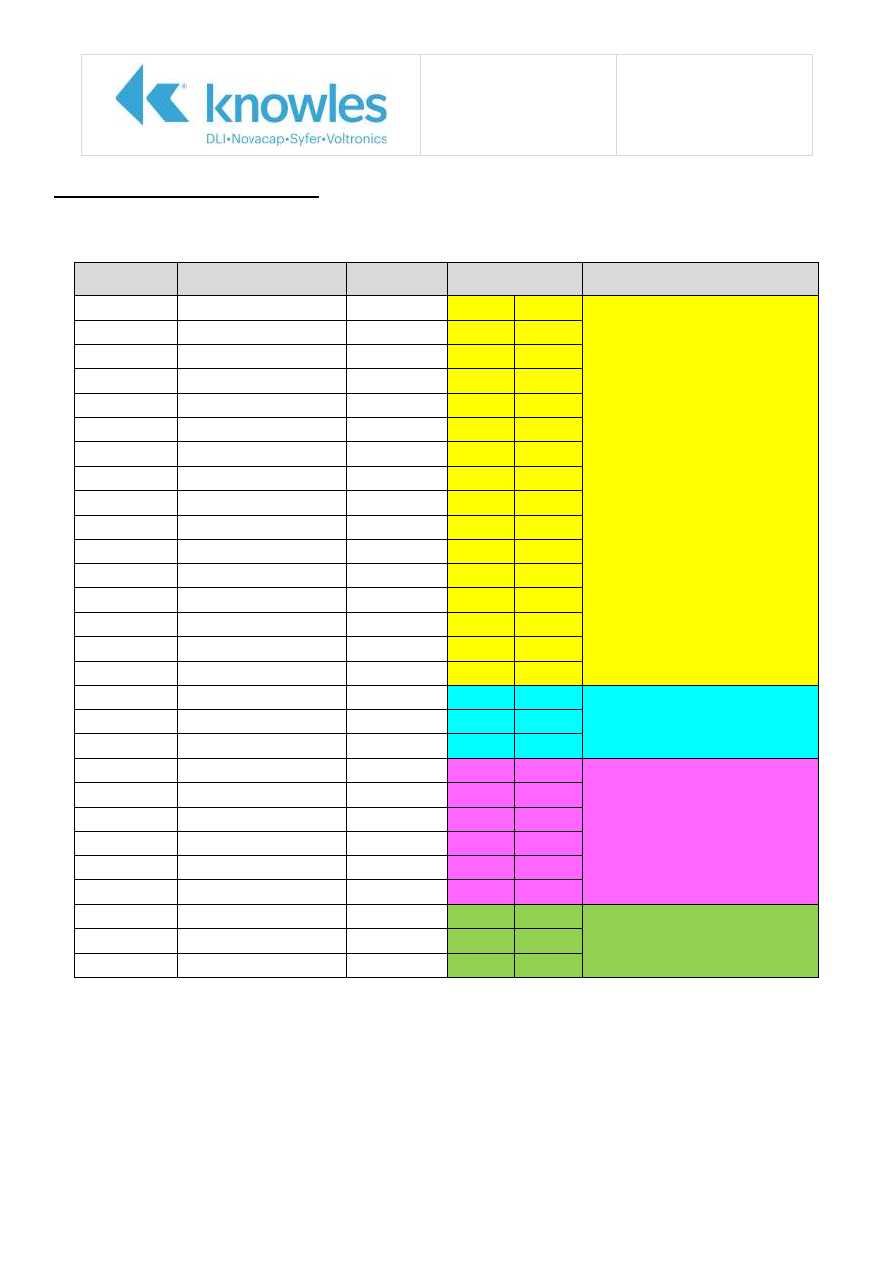

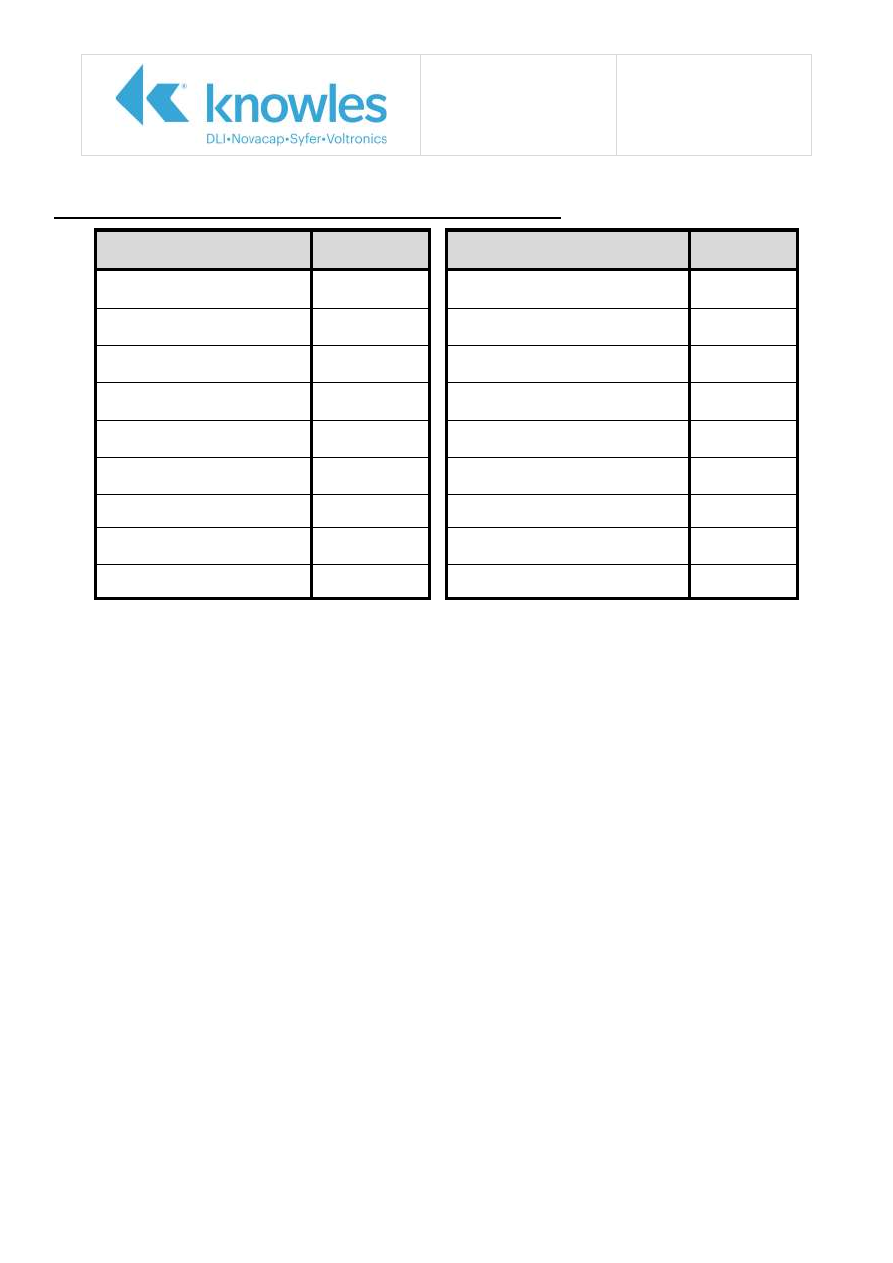

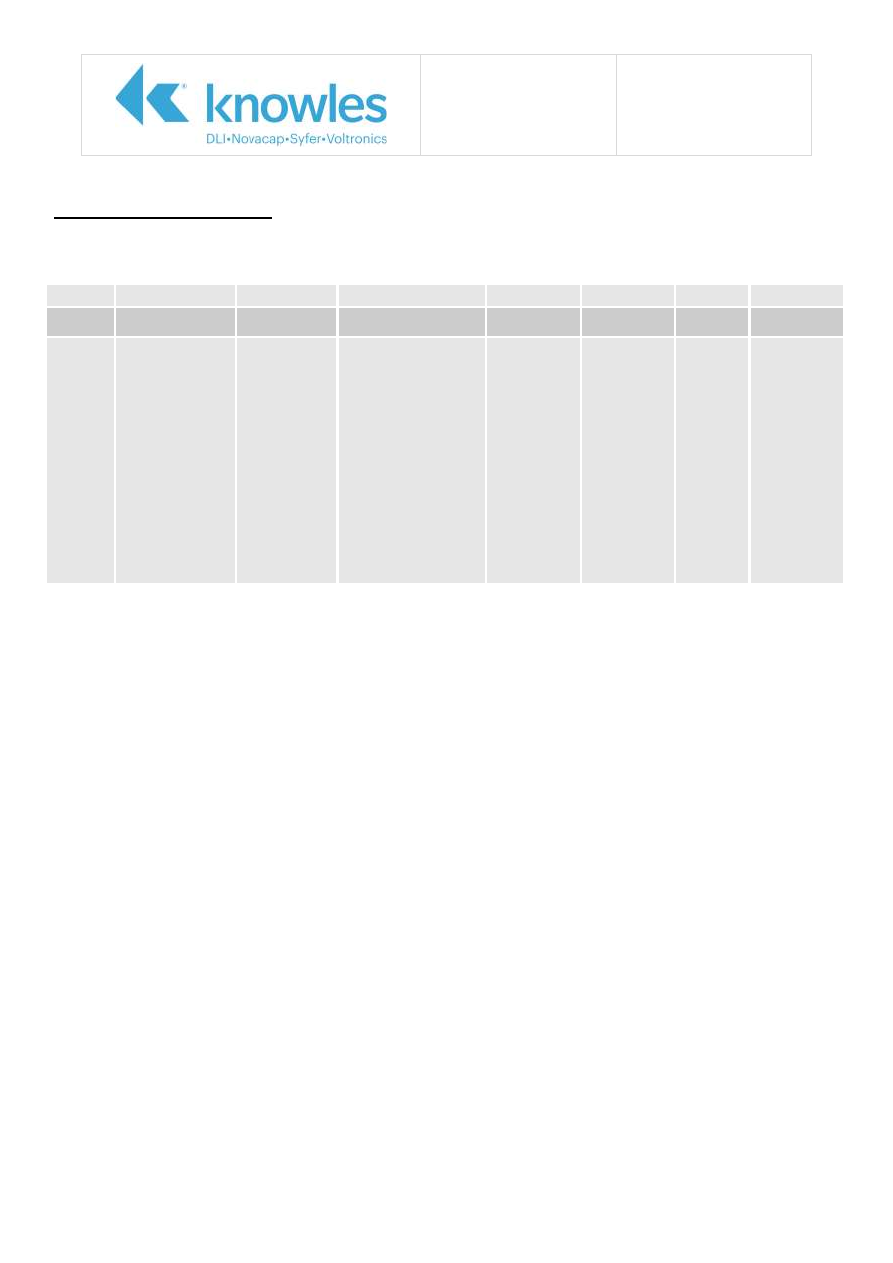

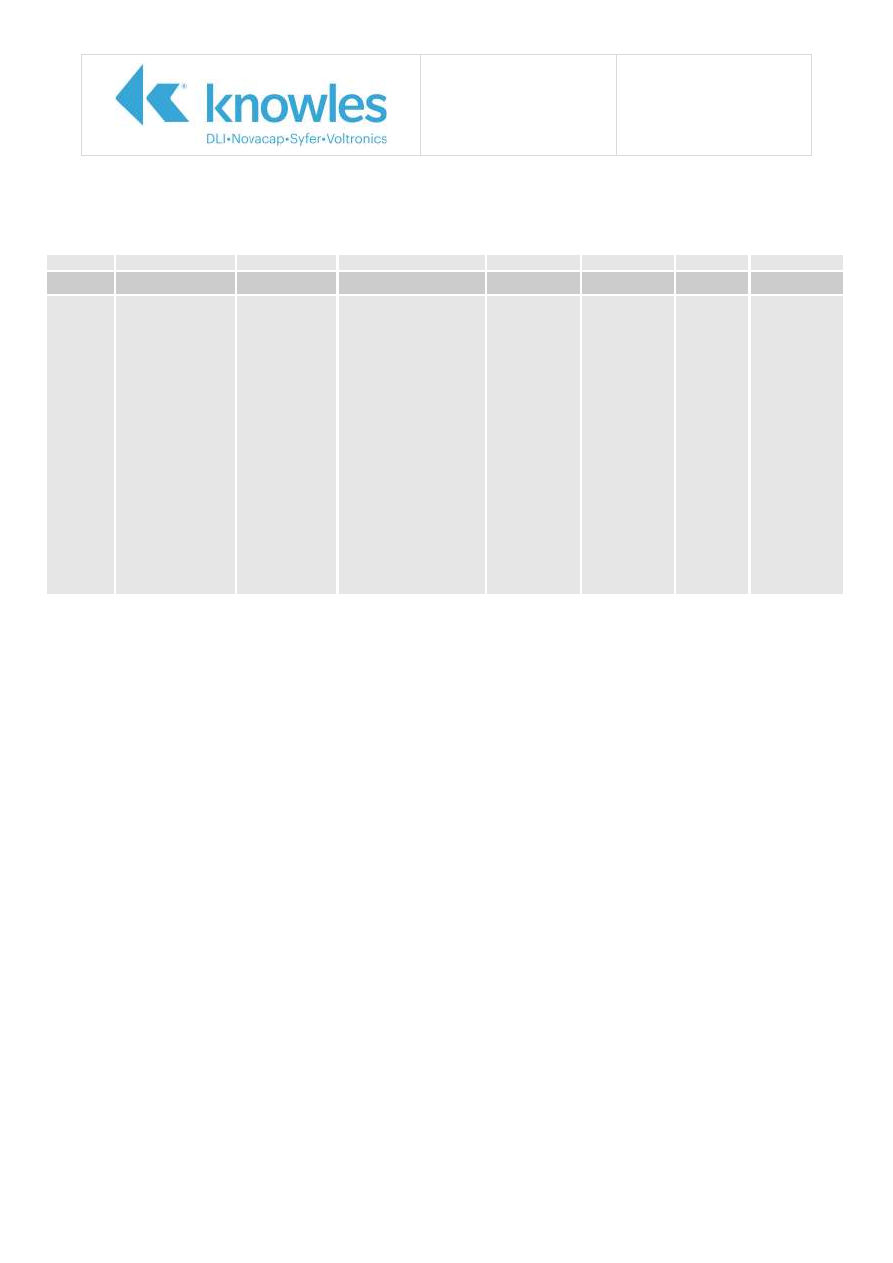

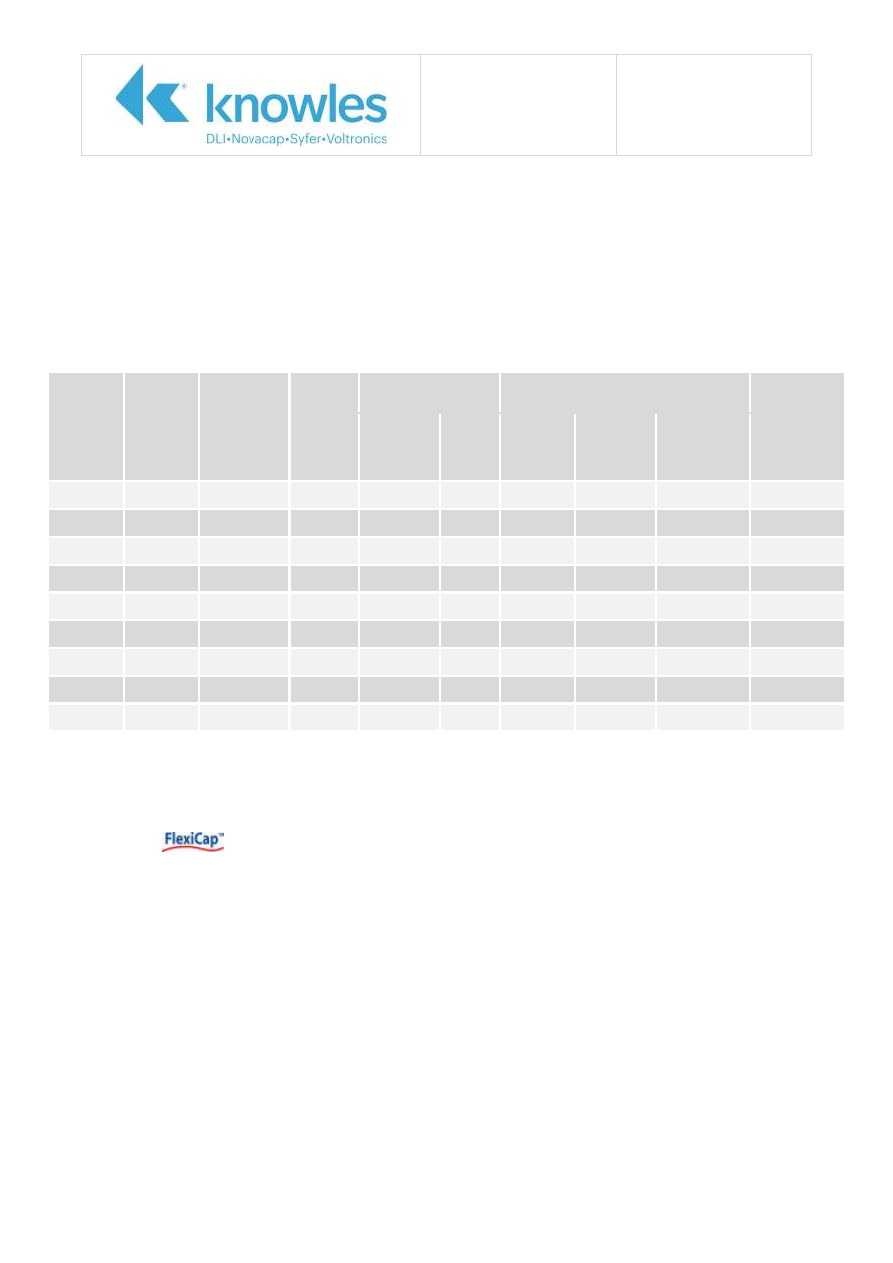

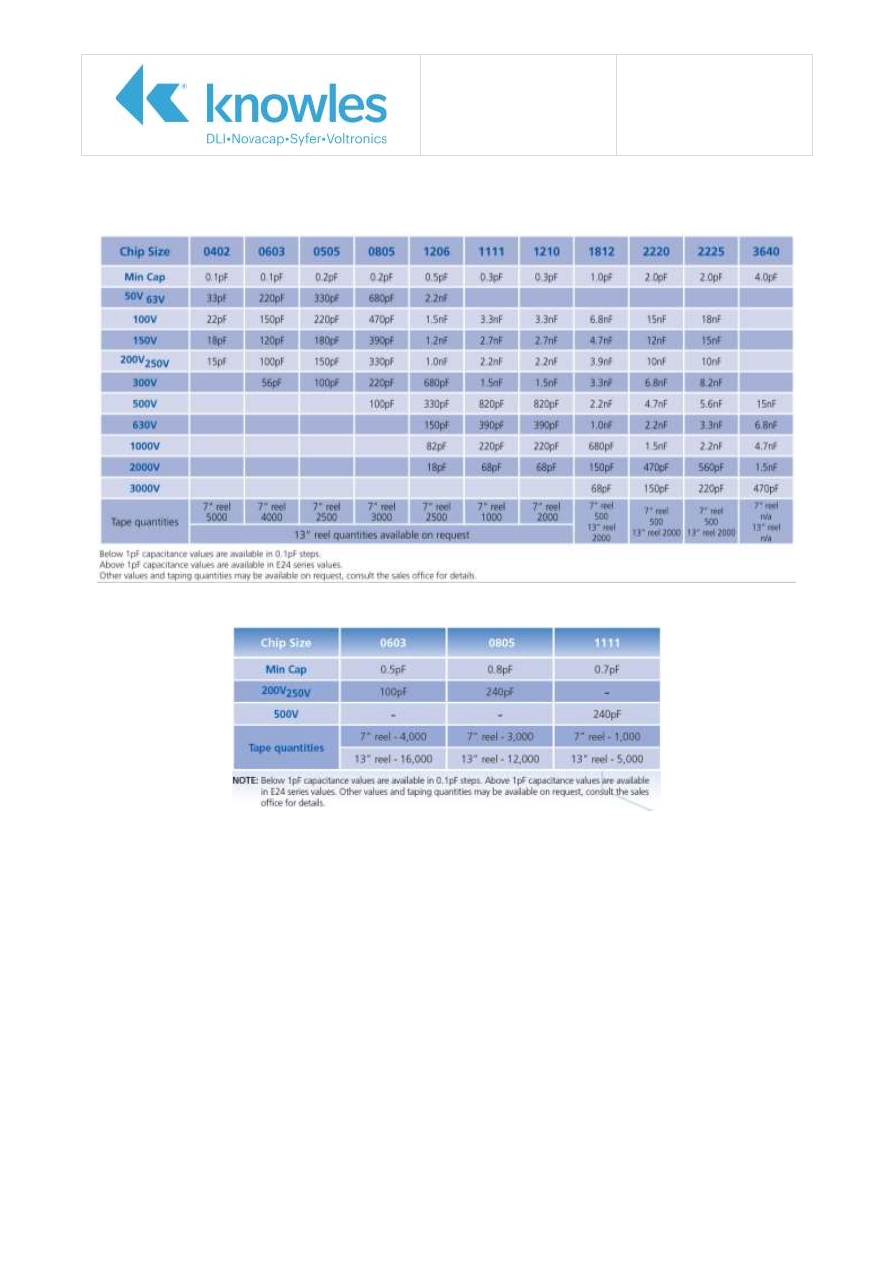

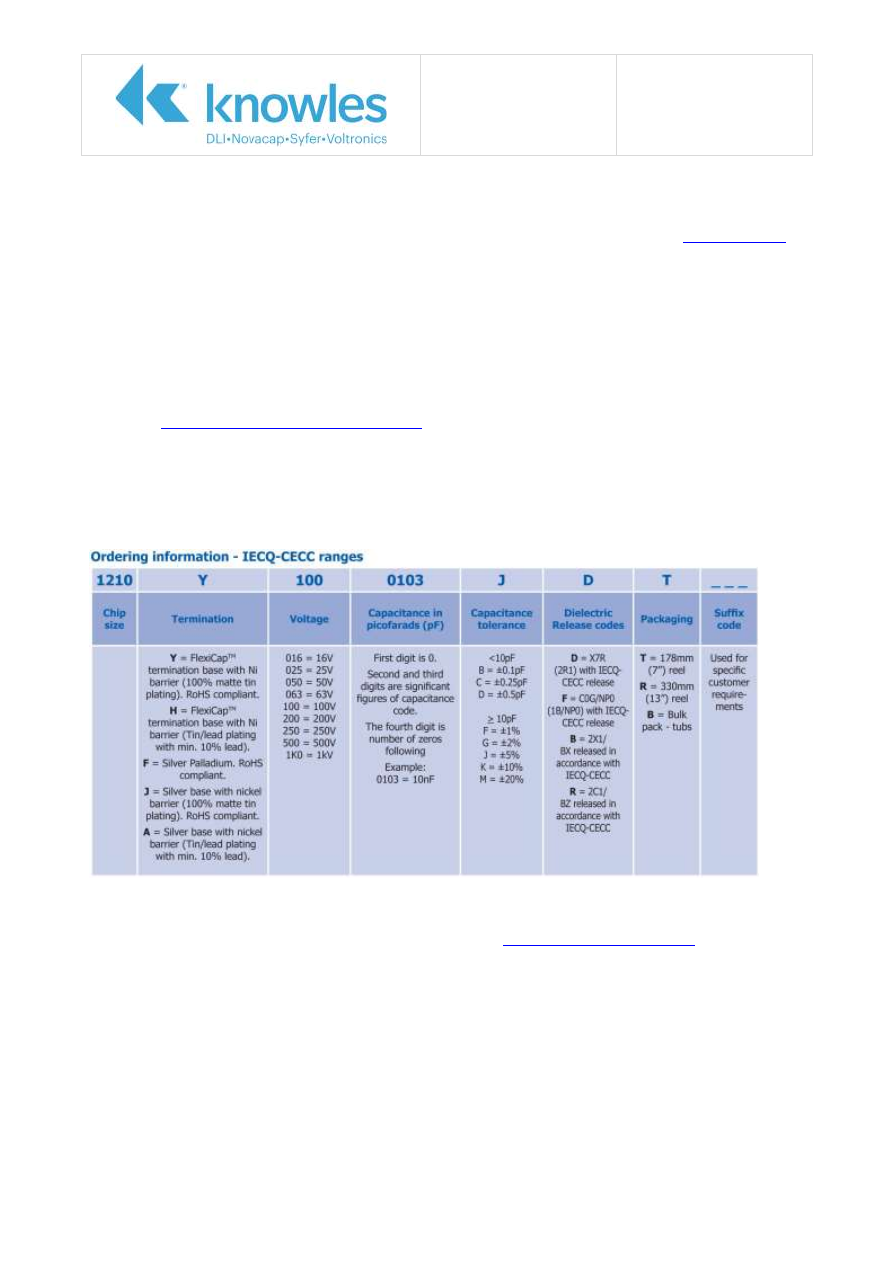

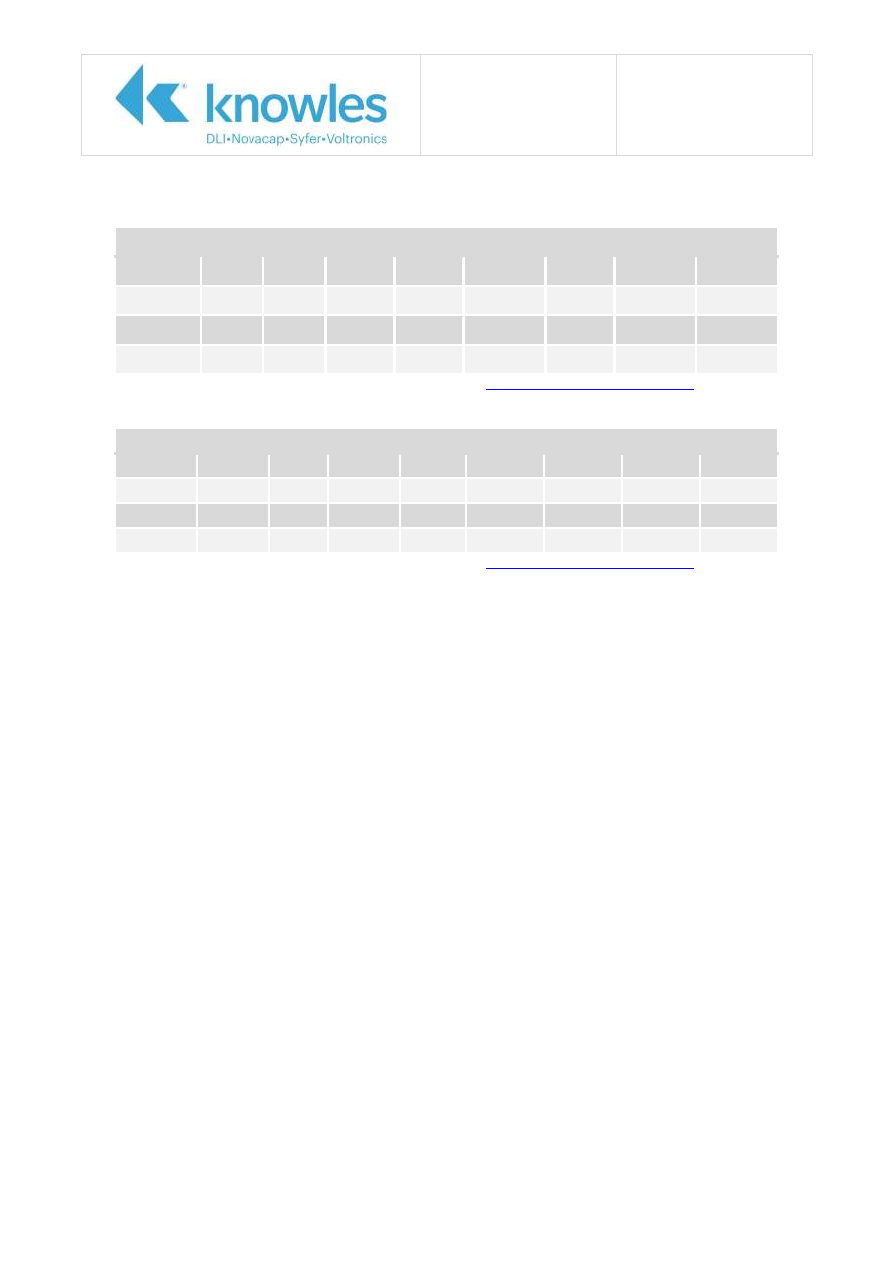

Ordering Information – Standard MLCC Range

1210

Y

100

0103

J

X

T

Chip Size

Termination

Voltage d.c.

(marking code)

Capacitance in Pico

farads (pF)

Capacitance

Tolerance

Dielectric

Codes

Packaging

Suffix Code

0603

0805

1206

1210

1808

1812

1825

2220

2225

3640

5550

8060

Y

= FlexiCap

TM

termination base with

nickel barrier (100%

matte tin plating).

RoHS compliant.

H

= FlexiCap

TM

termination base with

nickel barrier (tin/lead

plating with min. 10%

lead).

Not RoHS compliant.

F

= Silver Palladium.

RoHS compliant

J

= Silver base with

nickel barrier (100%

matte tin plating).

RoHS compliant

A

= Silver base with

nickel barrier (tin/lead

plating with min. 10%

lead).

Not RoHS compliant

010

= 10V

016

= 16V

025

= 25V

050

= 50V

063

= 63V

100

= 100V

200

= 200V

250

= 250V

500

= 500V

630

= 630V

1K0

= 1kV

1K2

=1.2kV

1K5

=1.5kV

2K0

= 2kV

2K5

=2.5kV

3K0

=3kV

4K0

=4kV

5K0

=5kV

6K0

=6kV

8K0

=8kV

10K

=10kV

12K

=12kV

<1.0pF

Insert a P for the decimal

point as the first character.

e.g.,

P300

= 0.3pF

Values in 0.1pF steps

≥1.0pF & <10pF

Insert a P for the decimal

point as the second

character.

e.g.,

8P20

= 8.2pF

Values are E24 series

≥10pF

First digit is 0.

Second and third digits are

significant figures of

capacitance code.

The fourth digit is the

number of zeros following.

e.g.,

0101

= 100 pF

Values are E12 series

H

: ± 0.05pF

(only available for

values <4.7pF)

<10pF

B

: ± 0.10pF

C

: ± 0.25pF

D

: ± 0.5pF

F

: ± 1.0pF

≥10pF

F

: ± 1%

G

: ± 2%

J

: ± 5%

K

: ± 10%

M

: ± 20%

C

= C0G/NP0

(1B)

X

= X7R

(2R1)

P

= X5R

T

= 178mm

(7”) reel

R

= 330mm

(13”) reel

B

= Bulk pack

– tubs or trays

Used for specific

customer

requirements

For quotations please contact Syfer Sales Department

AN0002 Issue 7 – Bend Testing

CN# P109825

Bend Testing

Methods and International Specifications

International Requirements/ Specifications ..................................................2

Capacitor Bend Tests Conducted on Syfer Product ........................................3

Mechanical Crack Shape ............................................................................7

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

www.knowlescapacitors.com/syfer

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 2 of 8

Introduction

Due to its brittle nature, multilayer ceramic capacitors are more prone to excesses of mechanical stress

than other components used in surface mounting. One of the most common causes of capacitor

failures is directly attributable to the bending of the printed circuit board (PCB) after solder

attachment. Excessive bending will create mechanical stress within the ceramic capacitor that, if

sufficient, can result in mechanical cracks.

The purpose of this report is to provide details regarding:

International Specifications that define bend test methods and acceptability.

Methods employed by Syfer to measure the mechanical performance of the termination

material.

The shape of cracks created by PCB bending - mechanical stress.

International Requirements/ Specifications

The international requirement for bend testing is referred to in several different specifications.

1.

IEC 60384-1:2001 Fixed capacitors for use in electronic equipment Part 1: Generic Specification

section 4.35 Substrate bending test refers to IEC 60068-2-21.

2.

IEC 60068-2-21: 2006 Environmental testing: Test U: Robustness of Terminations and Integral

Mounting Devices. Section 8 test Ue specifies the test required to assess the mechanical

robustness of surface mounting device terminations when mounted on a substrate. Test Ue

1

specifies the substrate bend test.

The purpose of test Ue

1

is to verify that the capacitors can withstand bending loads that are

likely to be applied during normal assembly or handling operations.

IEC 60068-2-21 refers to requirements such as deflection and acceptance criteria as being

included in the “relevant specification”. Syfer maintains IECQ CECC (International

Electrotechnical Commission Quality certification programme- CENELEC Electronic Components

Committee) product approval and the “relevant specification” is QC 32100-A001:2007.

3.

QC 32100-A001:2007 Table 2 – Periodic Tests defines board flex minimum requirements as:

COG: All types, X7R: Y and H only (Flexicap™)

3mm deflection Class I

2mm deflection Class II

X7R (non – Flexicap

™

termination) 1mm deflection

4.

AEC-Q200-005, Board Flex / Terminal Bond Strength Test.

Minimum requirements stated in table 2 stress test reference 21: 2mm (min) for all except

3mm for Class I.

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 3 of 8

Capacitor Bend Tests Conducted on Syfer Product

Currently there are 2 methods employed by Syfer to measure the mechanical performance of capacitor

termination when mounted on a substrate:

1.

External Test Laboratory

To maintain IECQ-CECC product approval (certified by BSI “British Standards Institute”) Syfer

issues capacitor samples to an external test laboratory for a variety of tests to be conducted in

accordance with IECQ CECC requirements. The external test laboratory is not part of Syfer and

has full traceability to International Reference Standards.

Syfer has maintained IECQ-CECC product approval for >20 years.

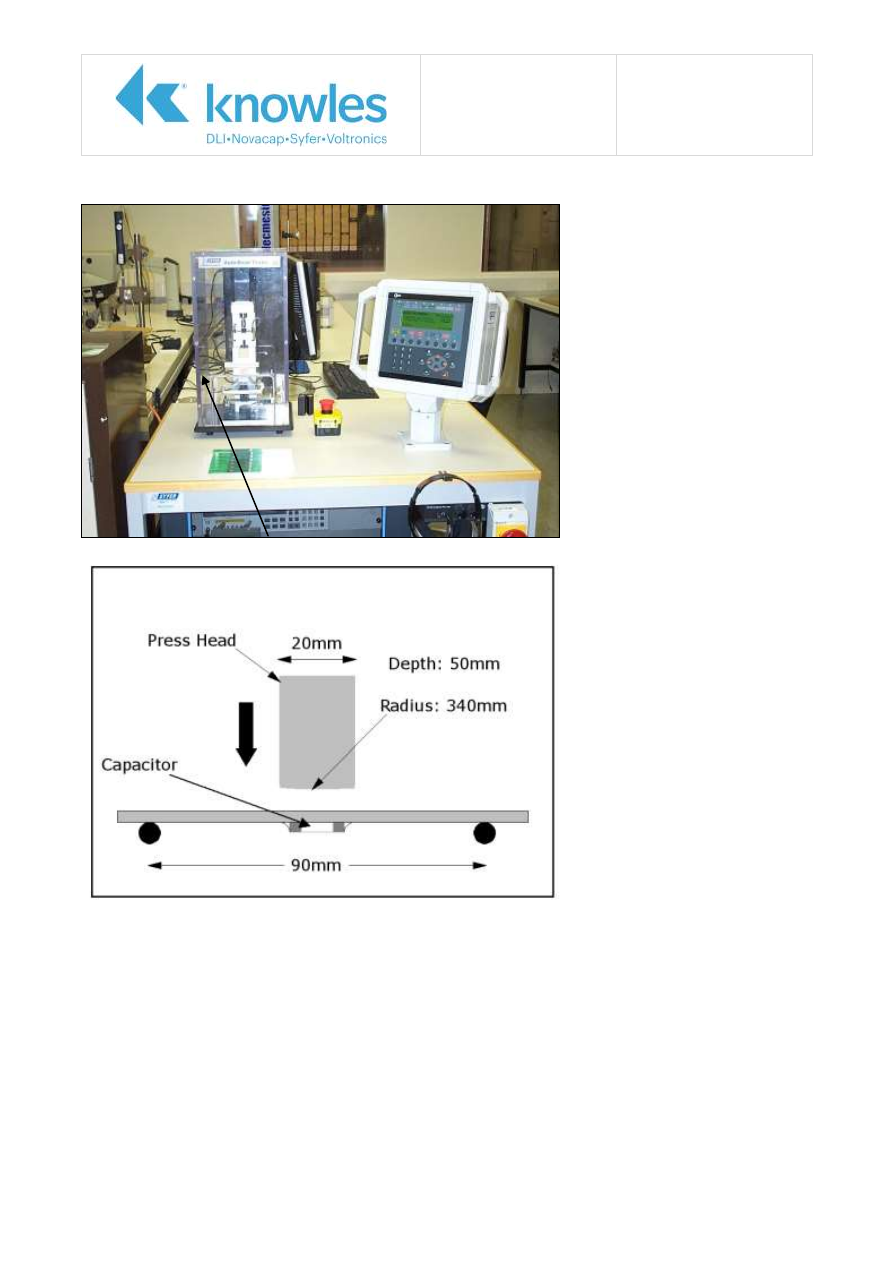

2. Syfer Bend Tests

In addition to the external test laboratory Syfer also conducts bend tests. Samples of capacitors

are mounted onto FR4 Test PCBs using 62/36/2 Sn/Pb/Ag solder and subjected to bend testing

in accordance with IECQ CECC or AEC –Q200-005 (depending on termination and dielectric

types.

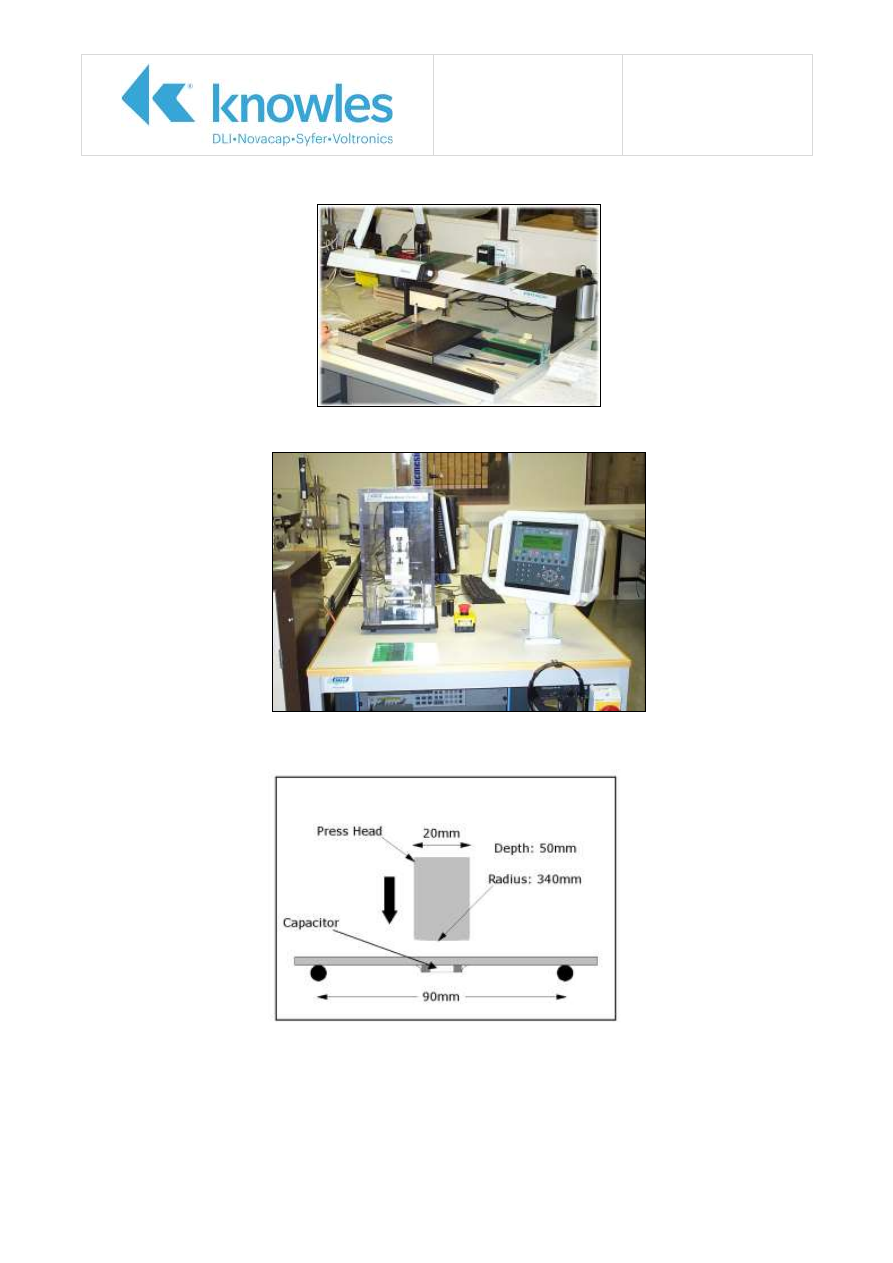

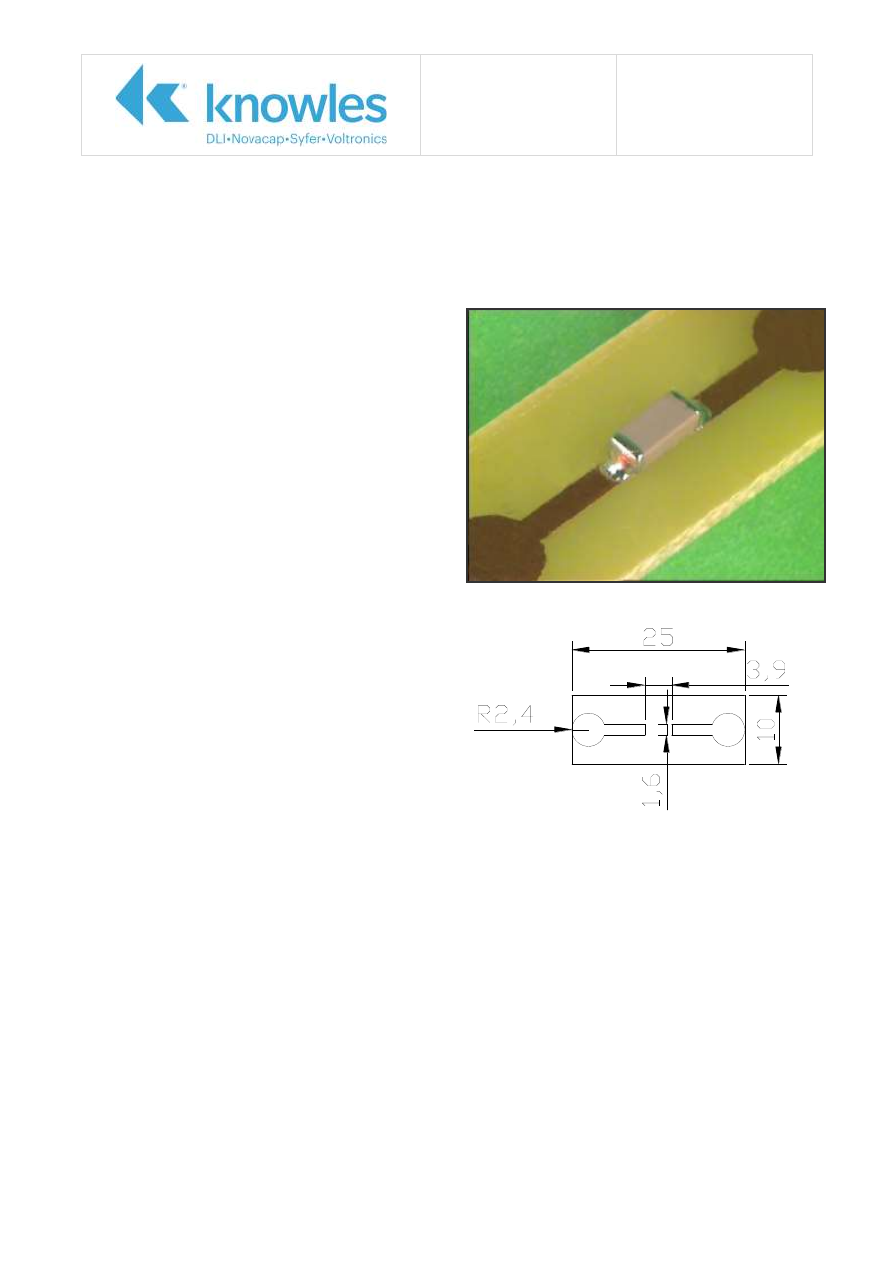

Example of FR4 Test PCB Used

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 4 of 8

Capacitor Placement Method

Syfer’s Bend Test Facility

Fig 1. Bend Test Method

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 5 of 8

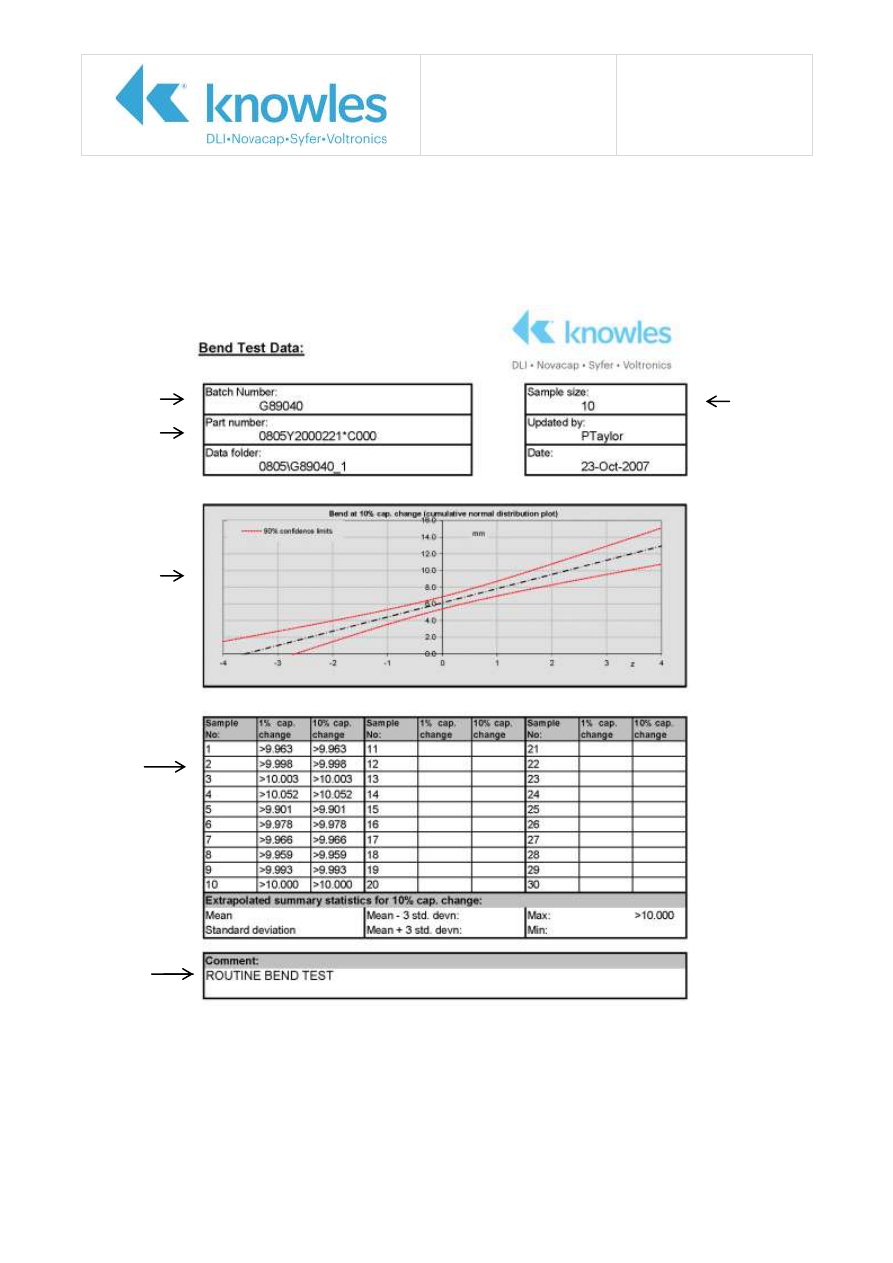

A minimum of 10 Test PCBs (depending on test requirements) are used for each bend test. Each

PCB is mounted with one capacitor and deflected automatically until the capacitor breaks. The

software analyses the change in capacitance measured by the Agilent 4288A capacitance meter. As

soon as the capacitance change is greater than 10% the bend is recorded in mm.

The results of the test are saved to the Syfer network but also can be communicated as a printed

document as below.

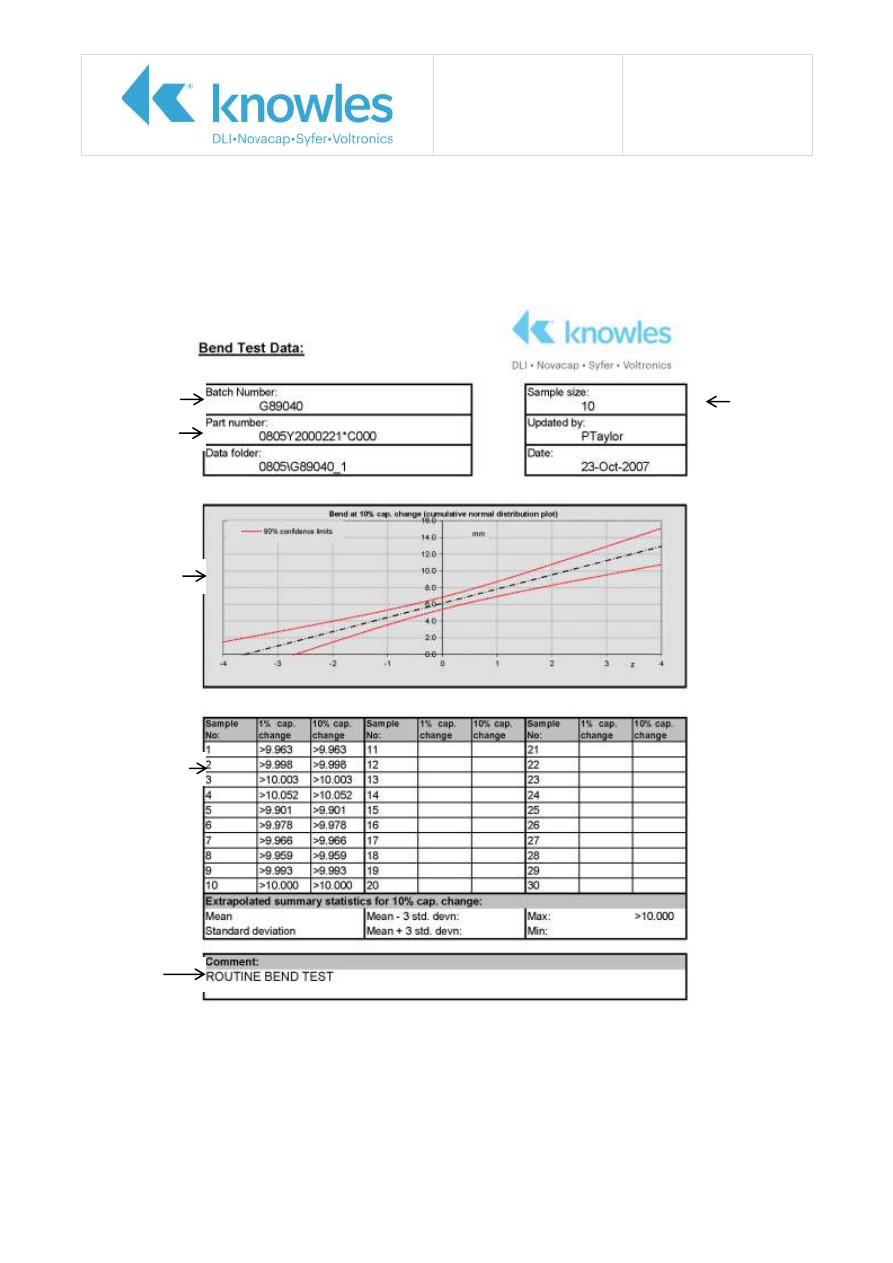

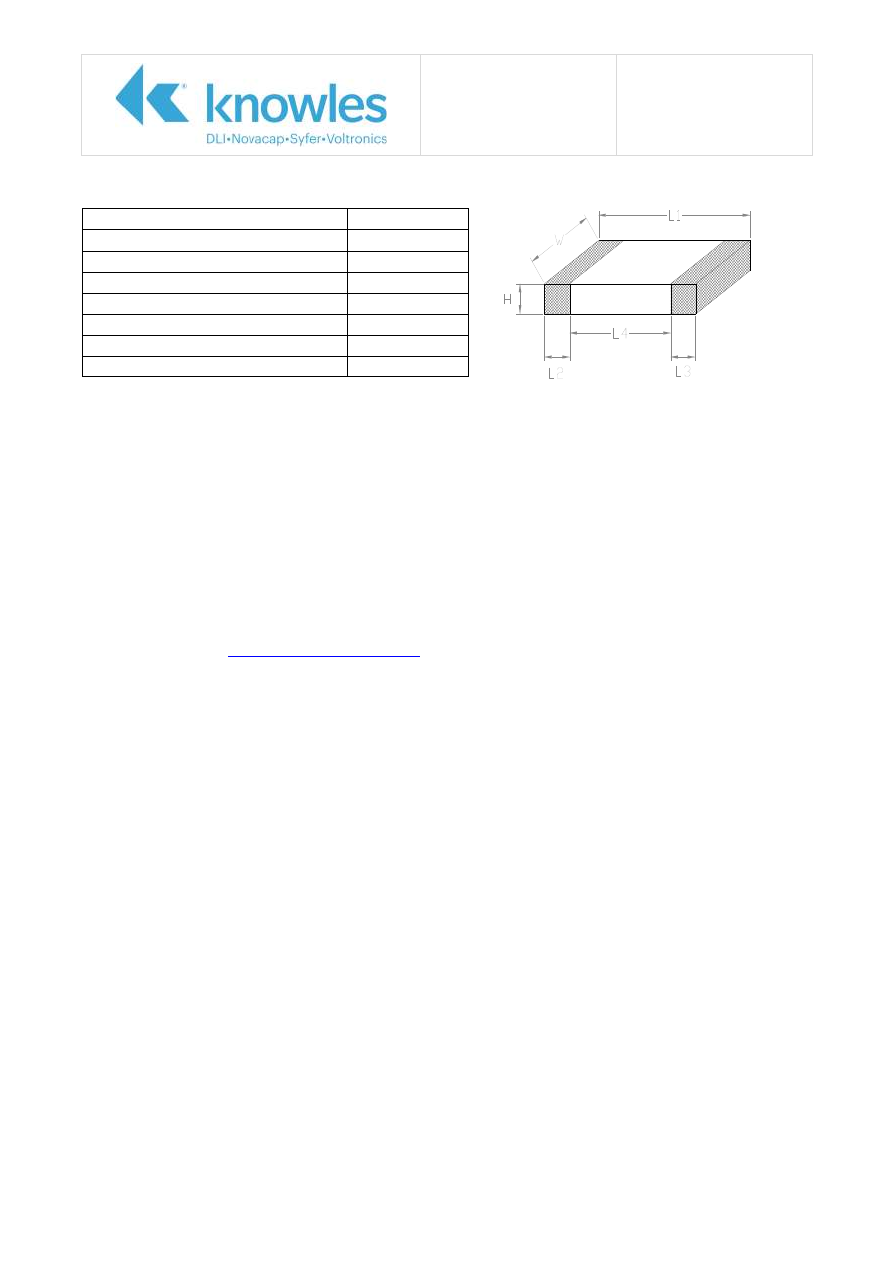

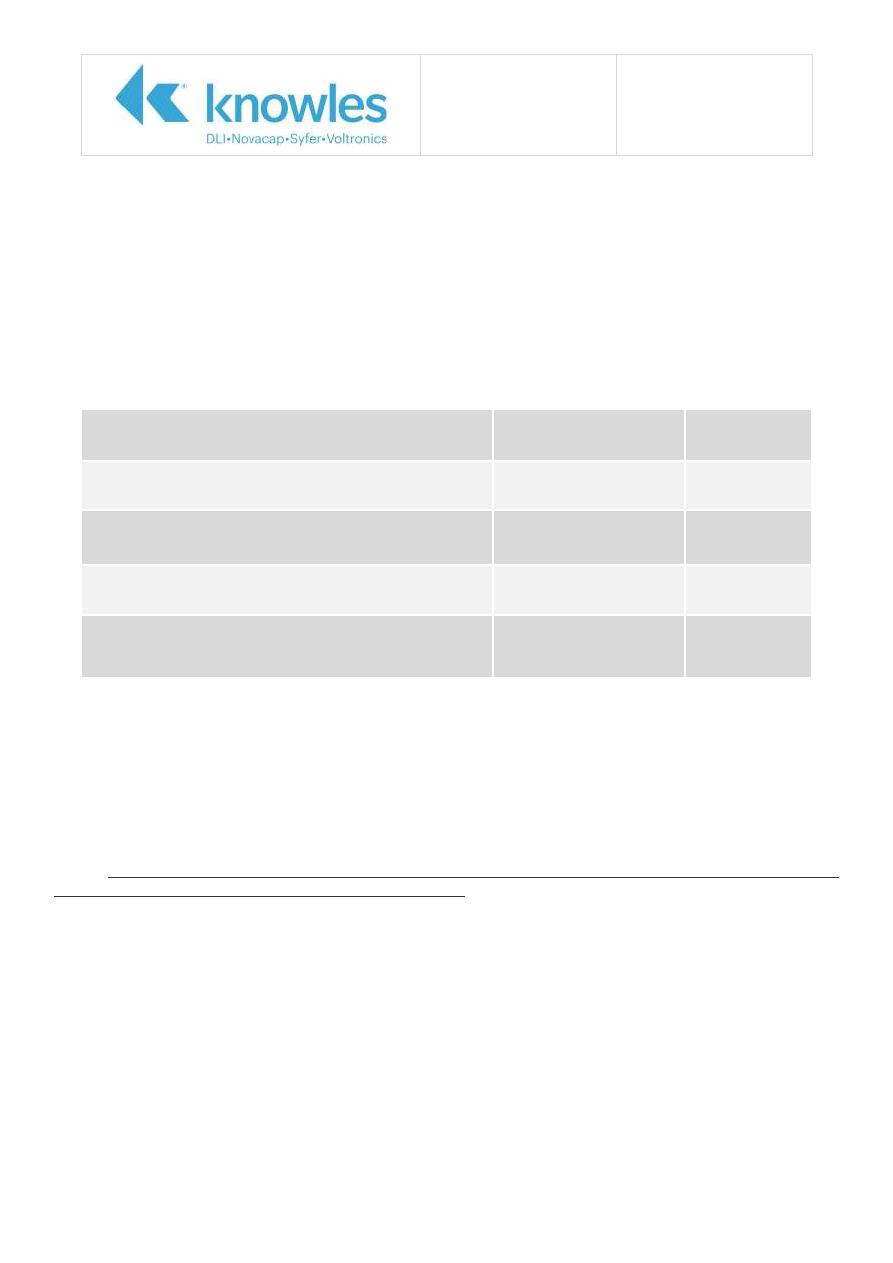

Document shows the results for Flexicap™ terminated components

Syfer Batch No:

Syfer Part No:

Distribution Plot

Sample Size

Measured Results

Type of Test

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 6 of 8

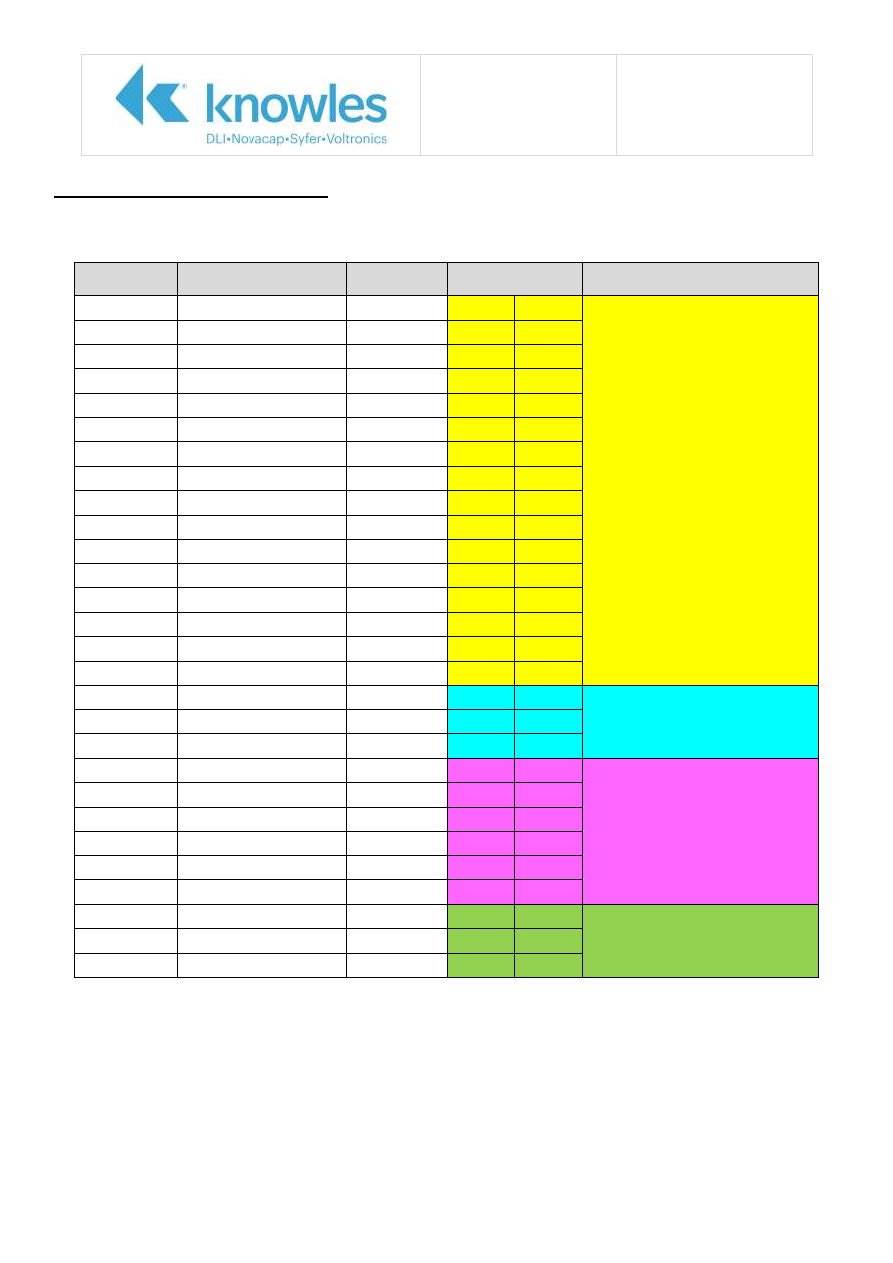

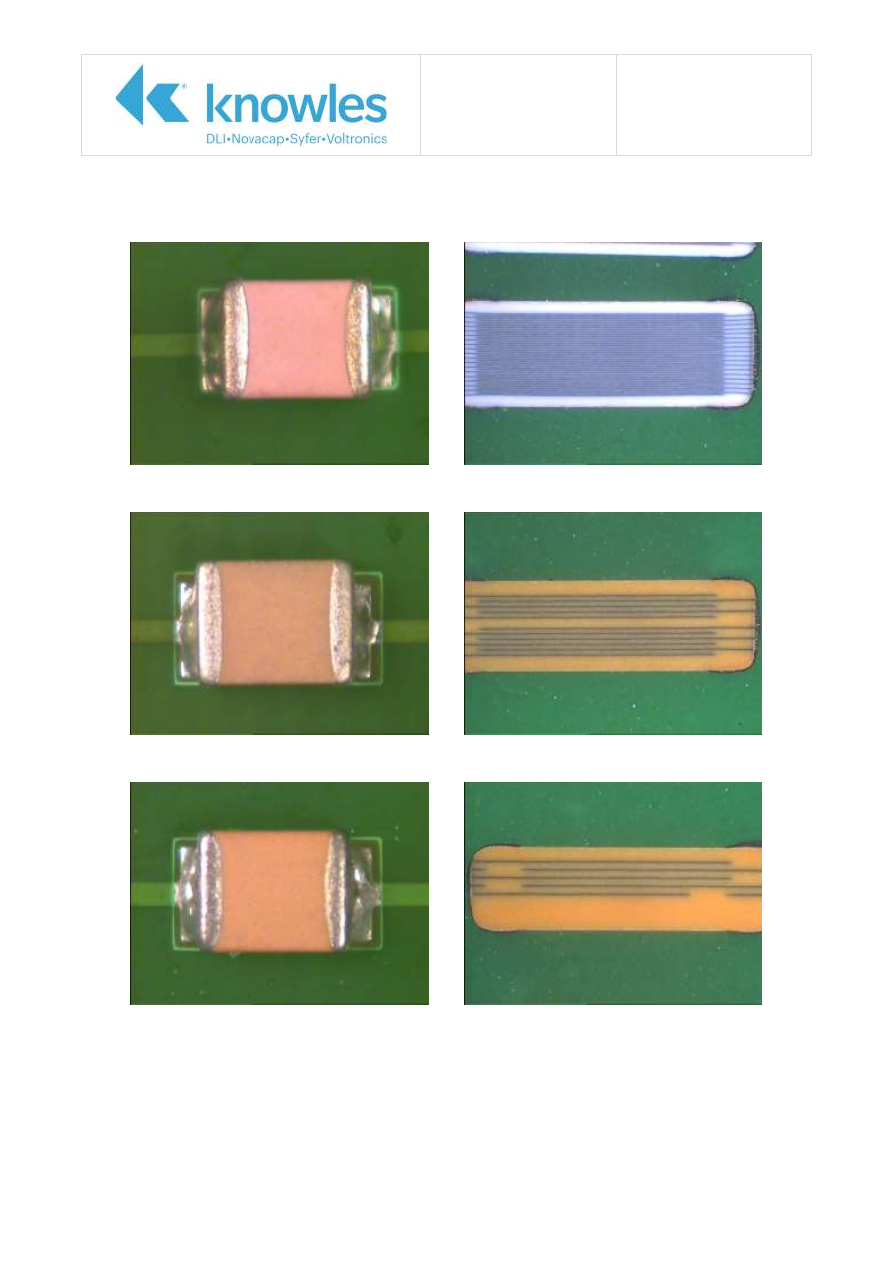

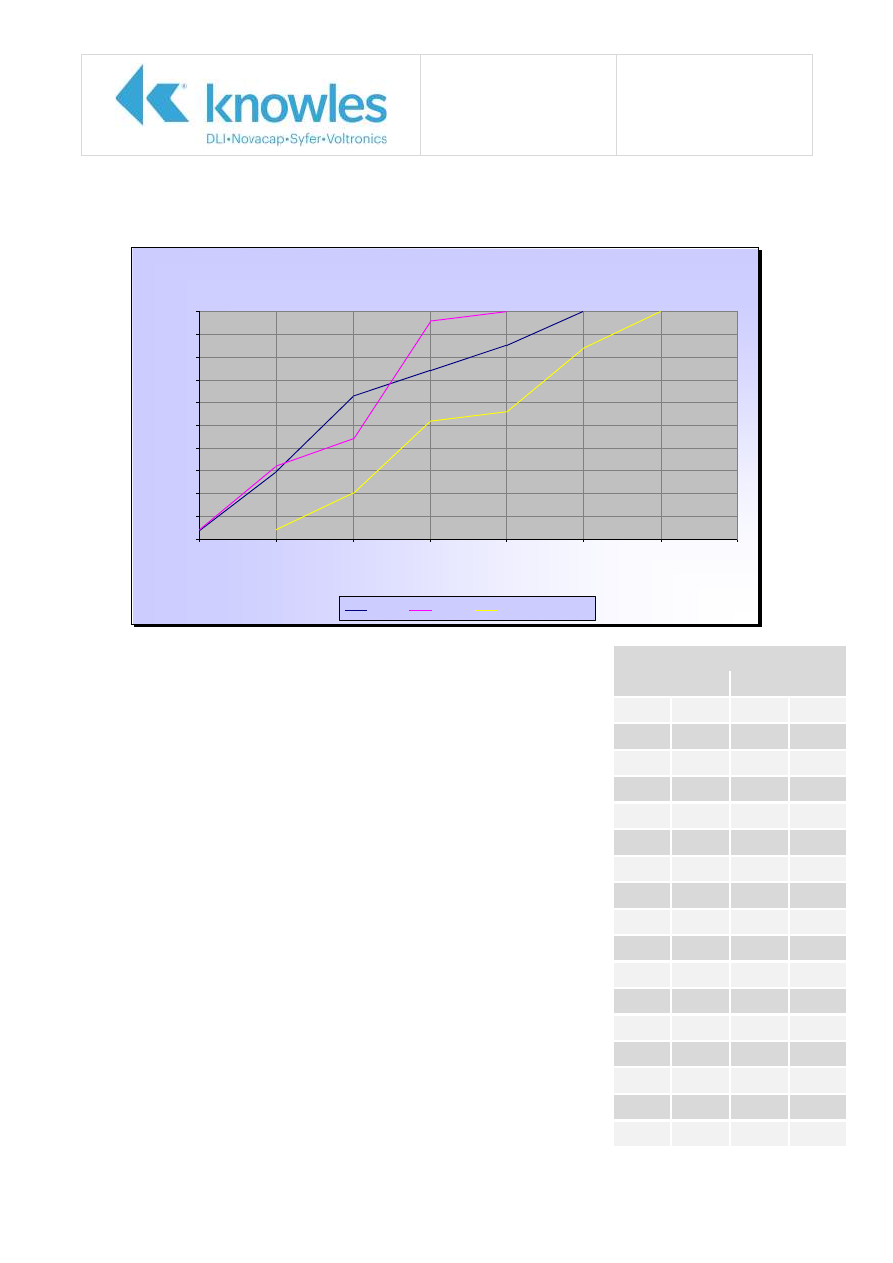

Bend Test Performance Summary

C0G (NP0) Performance

X7R Performance

The bend test summary provides a comparison between component case sizes in the following groups:

C0G (NP0) dielectric material with sintered termination material.

C0G (NP0) dielectric material with FlexiCap™ termination material.

X7R dielectric material with sintered termination material.

X7R dielectric material with FlexiCap™

termination material.

The bend tests conducted confirm that the FlexiCap

™

termination withstands greater mechanical strain

when compared with sintered termination materials.

(10mm maximum bend test equipment capability)

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 7 of 8

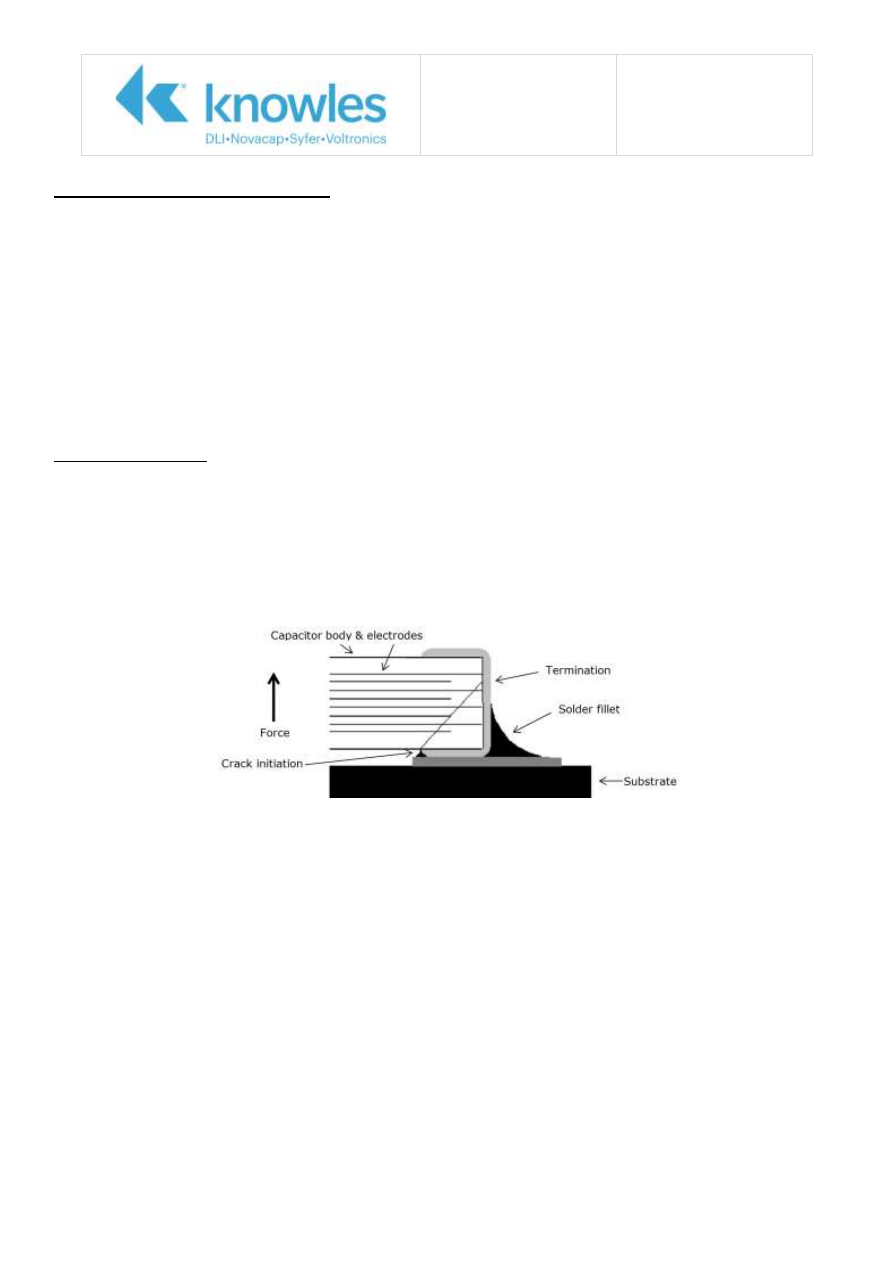

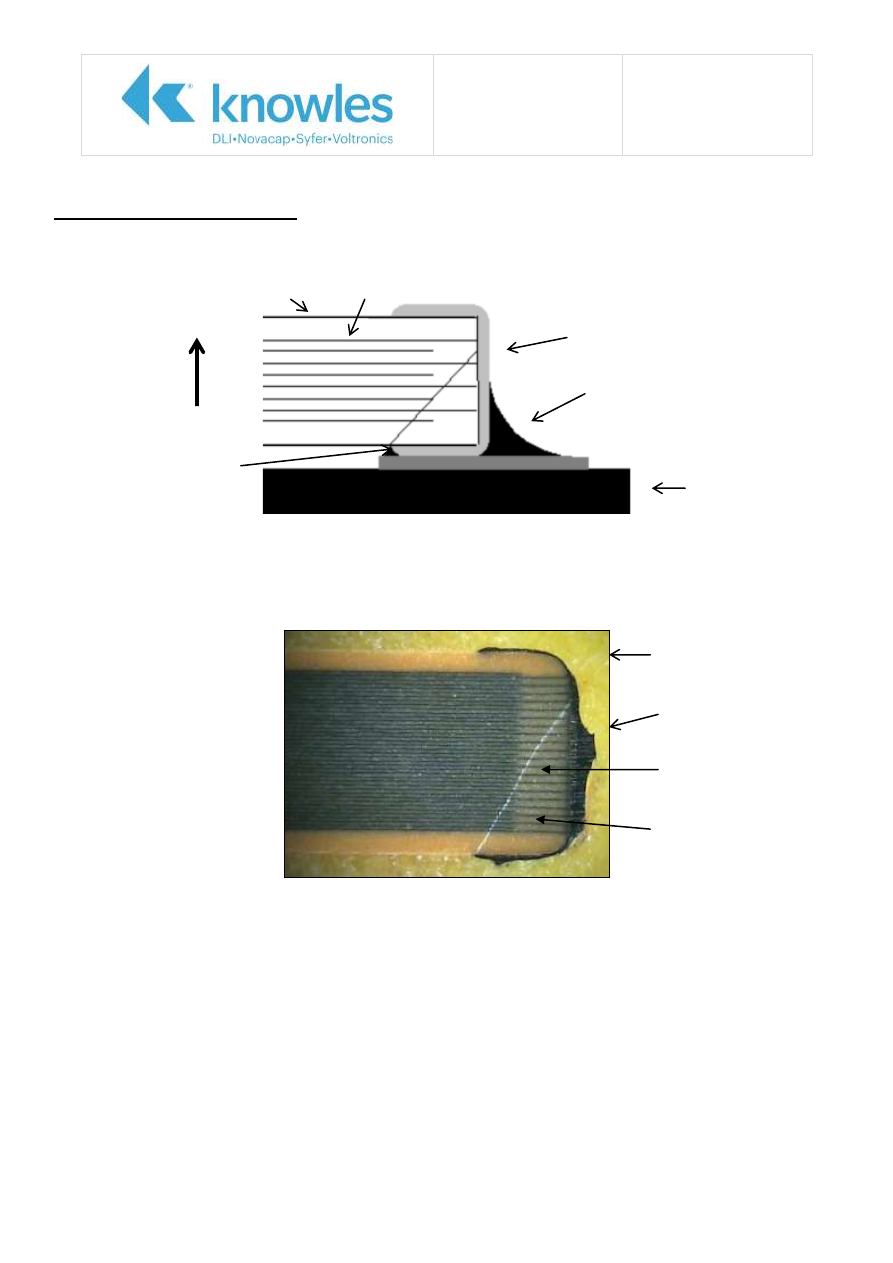

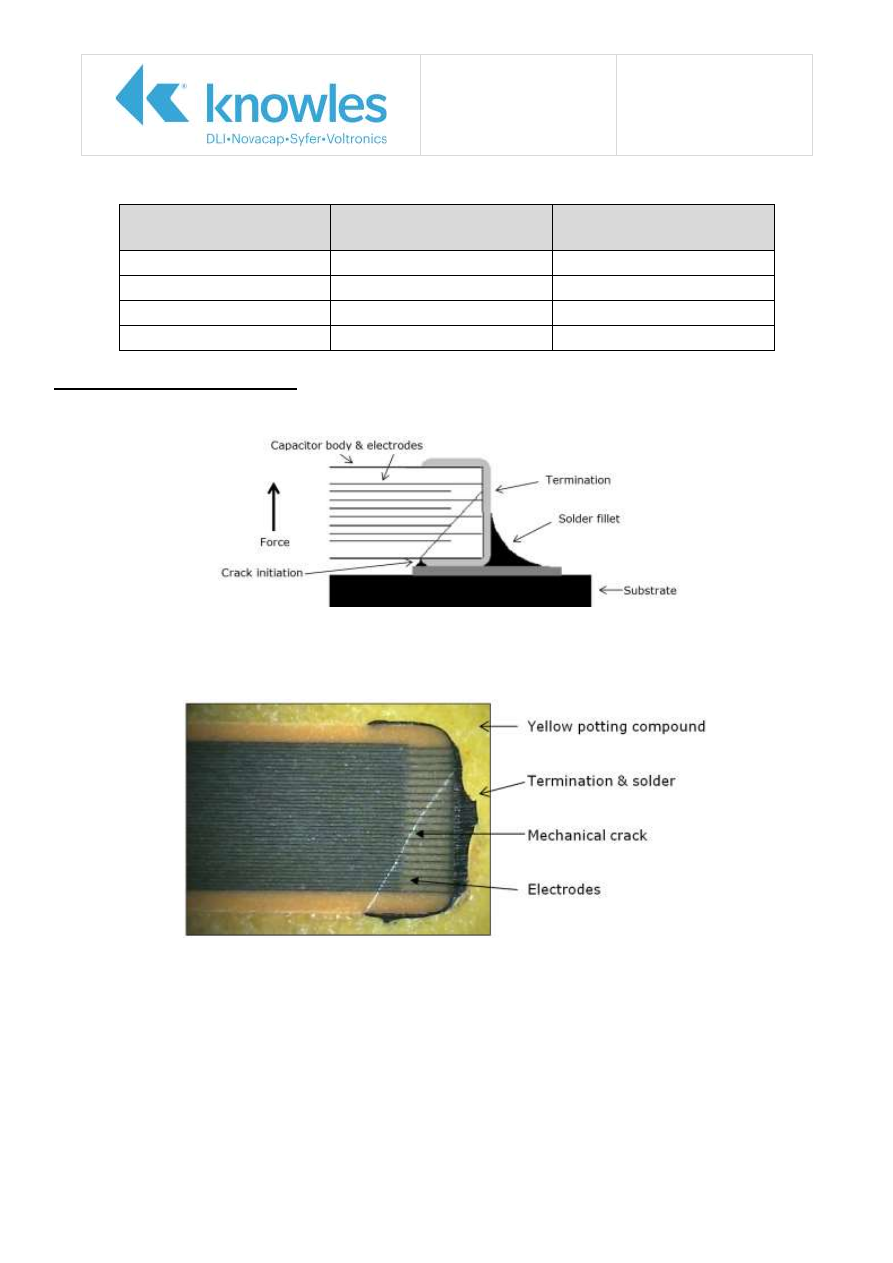

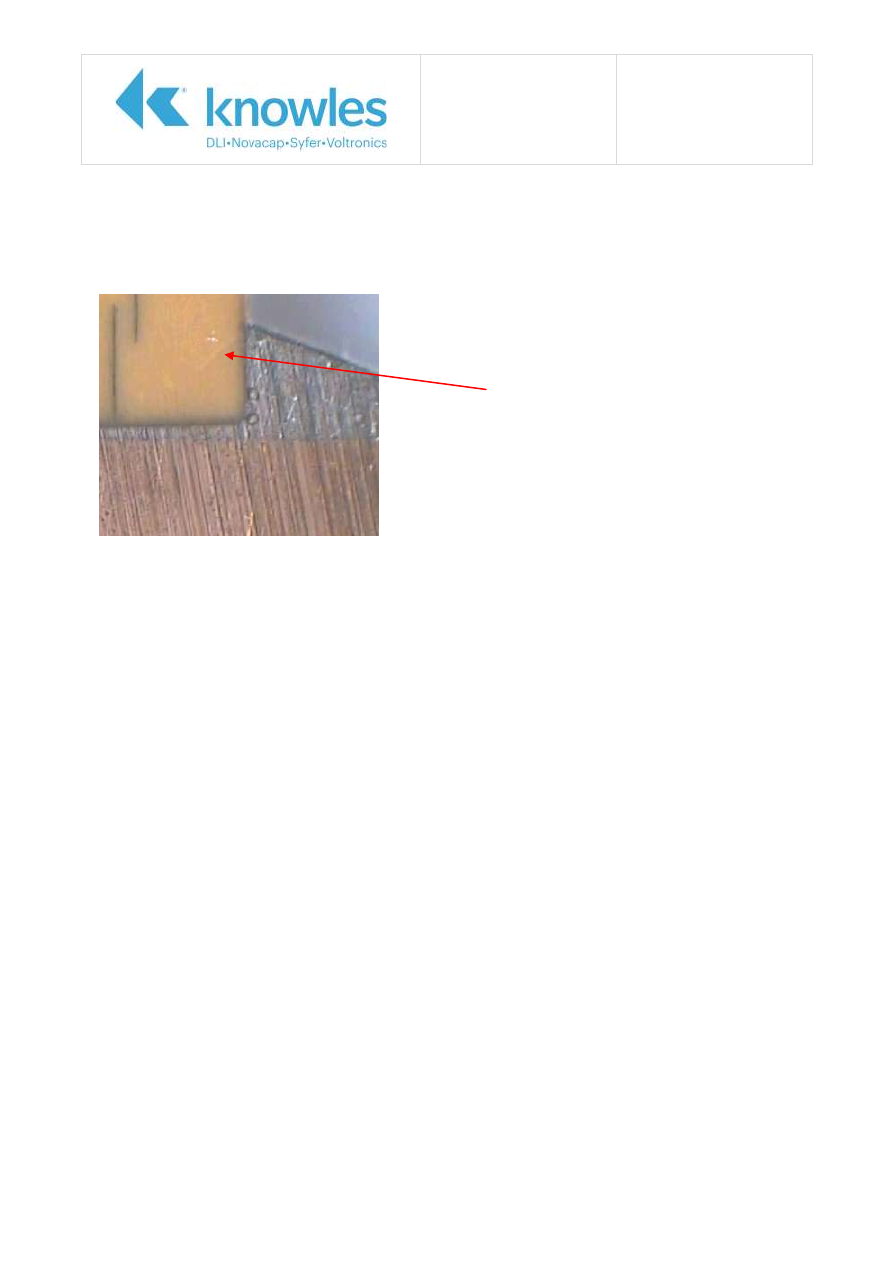

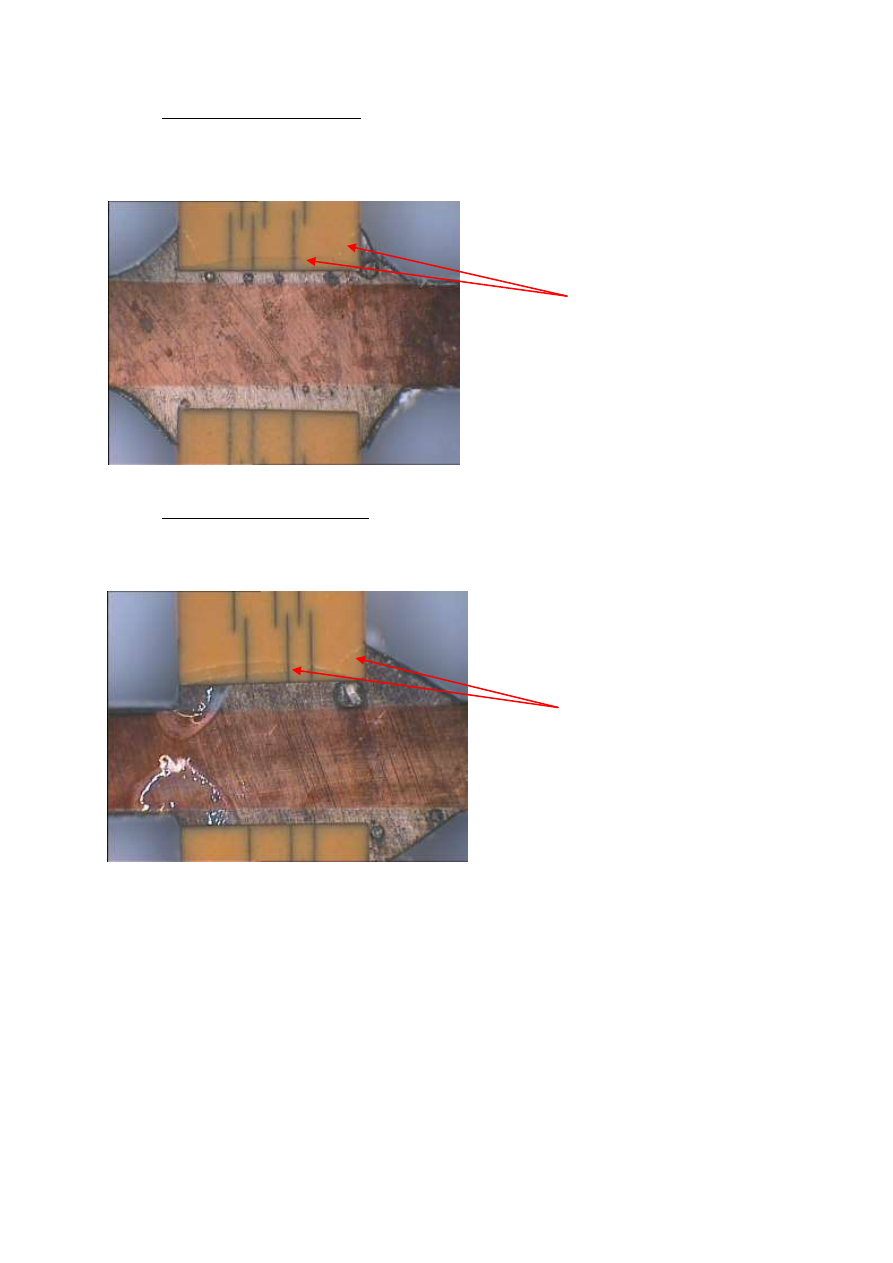

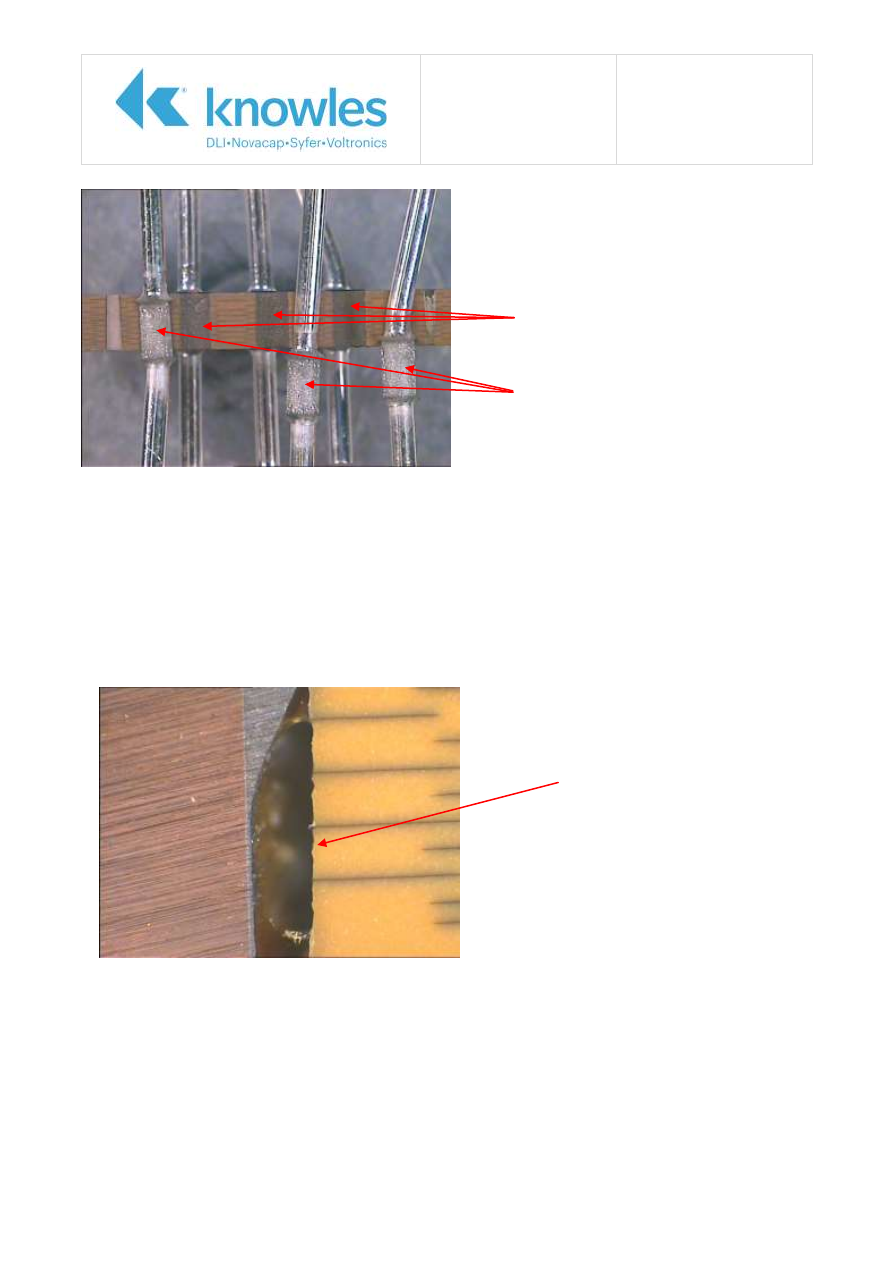

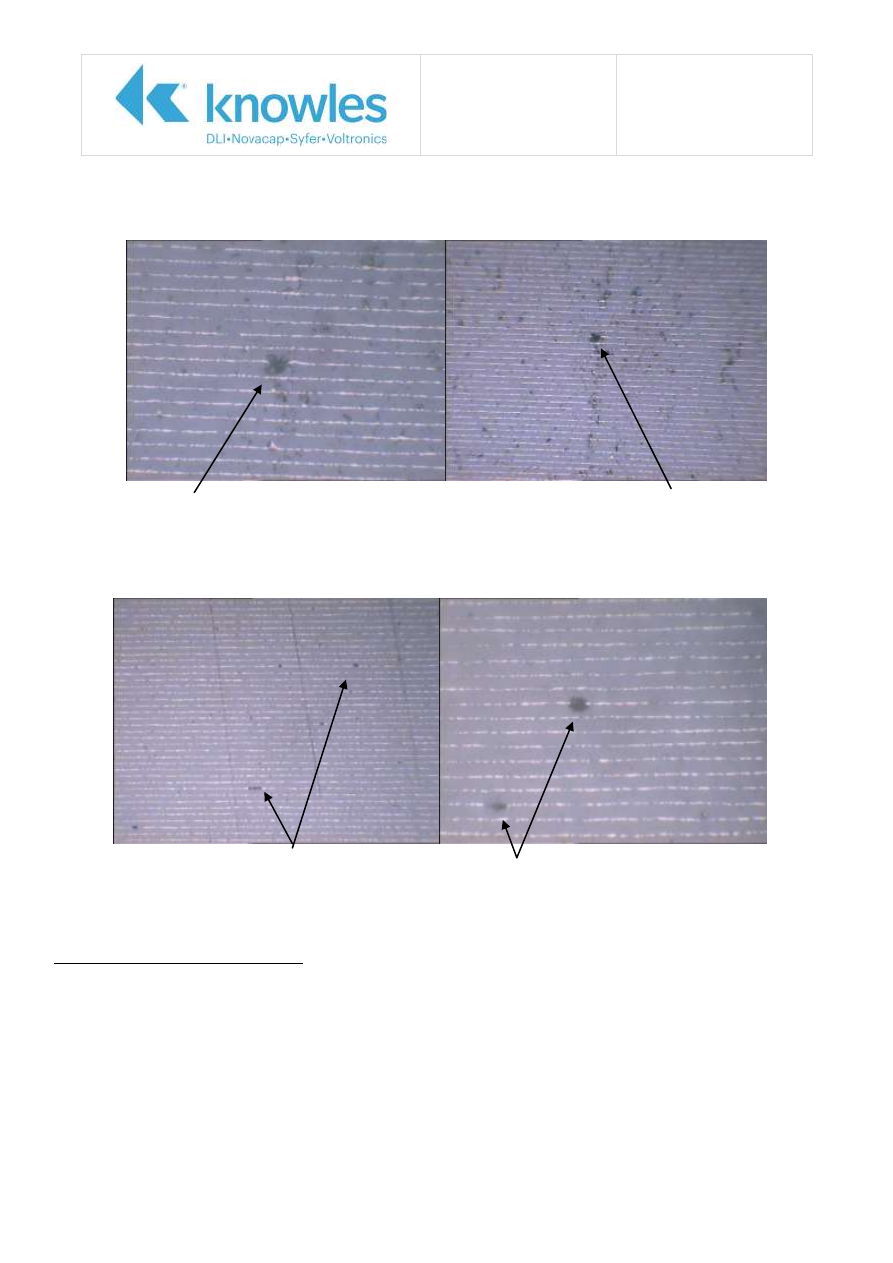

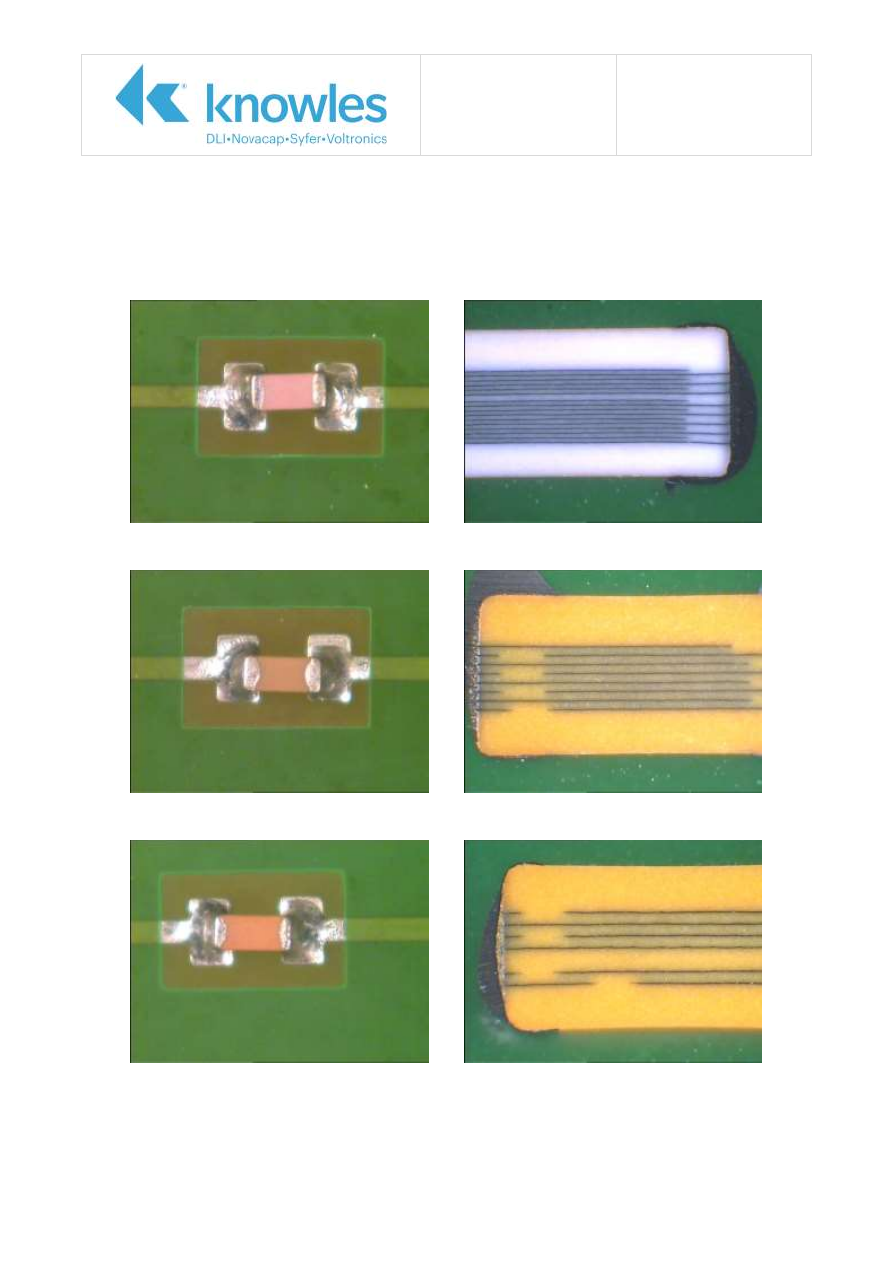

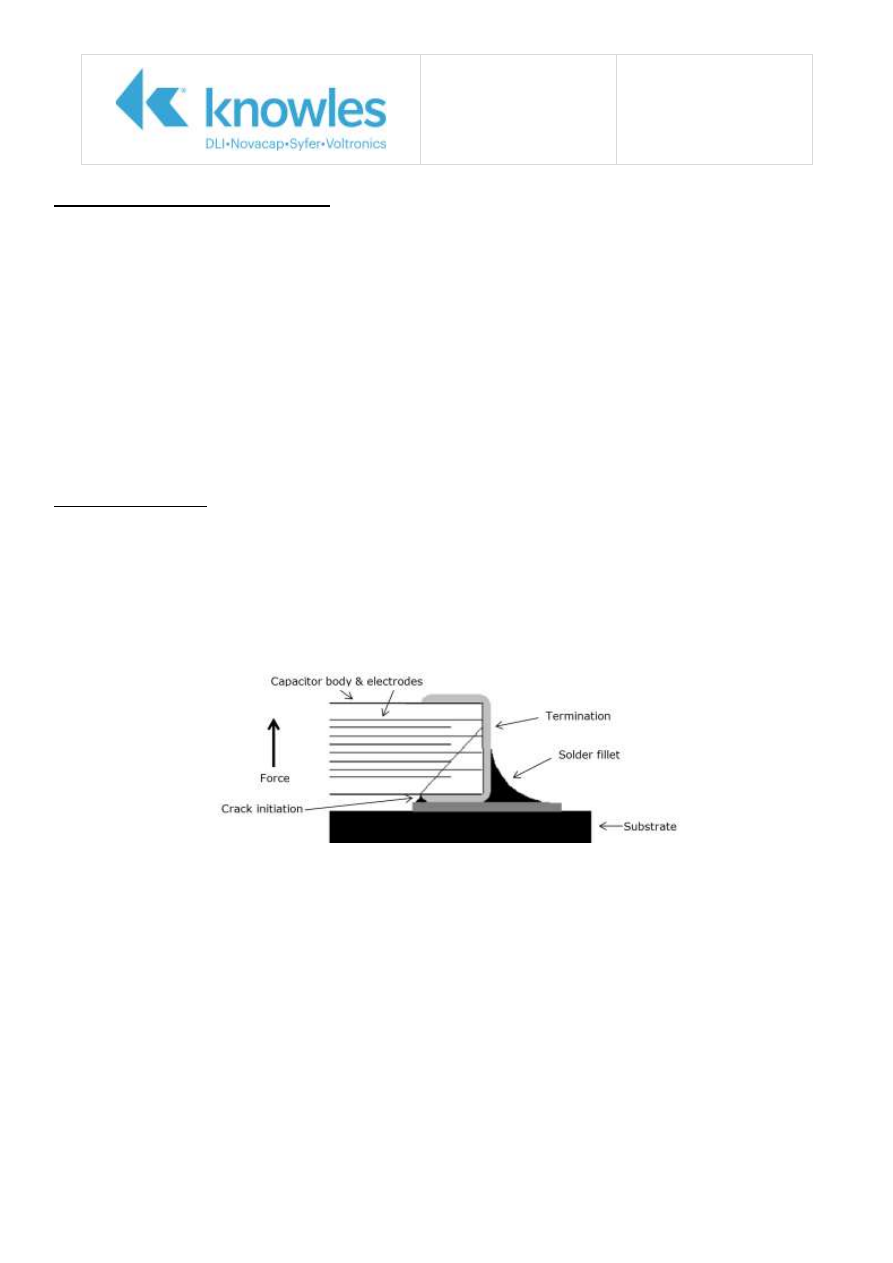

Mechanical Crack Shape

By conducting extensive bend testing capacitor manufacturers including Syfer have demonstrated that

mechanical stress applied by bending the PCB results in a distinctive type of crack within the capacitor.

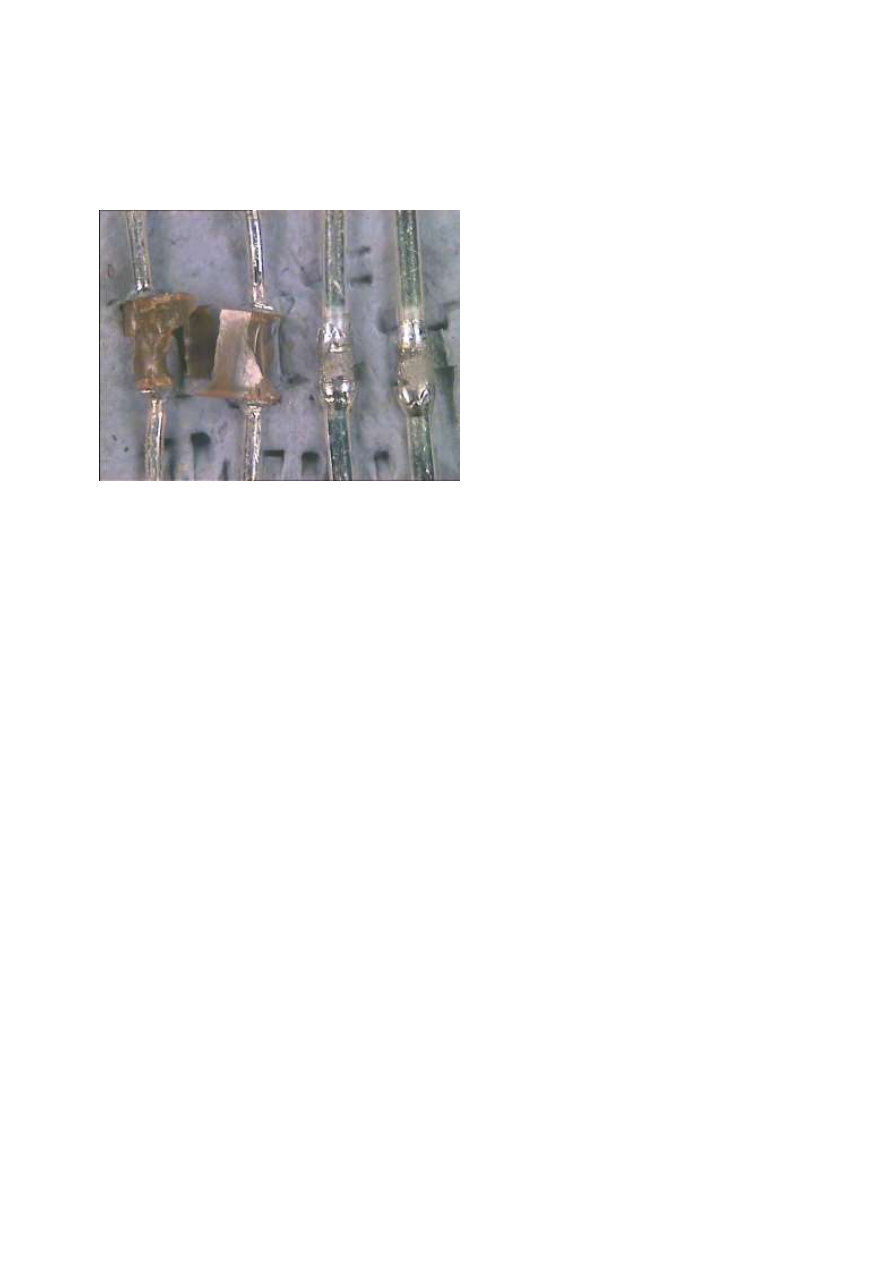

Fig 2. Mechanical Crack

During Syfer’s investigation into mechanical cracking over 15000 capacitors were subjected to bend testing.

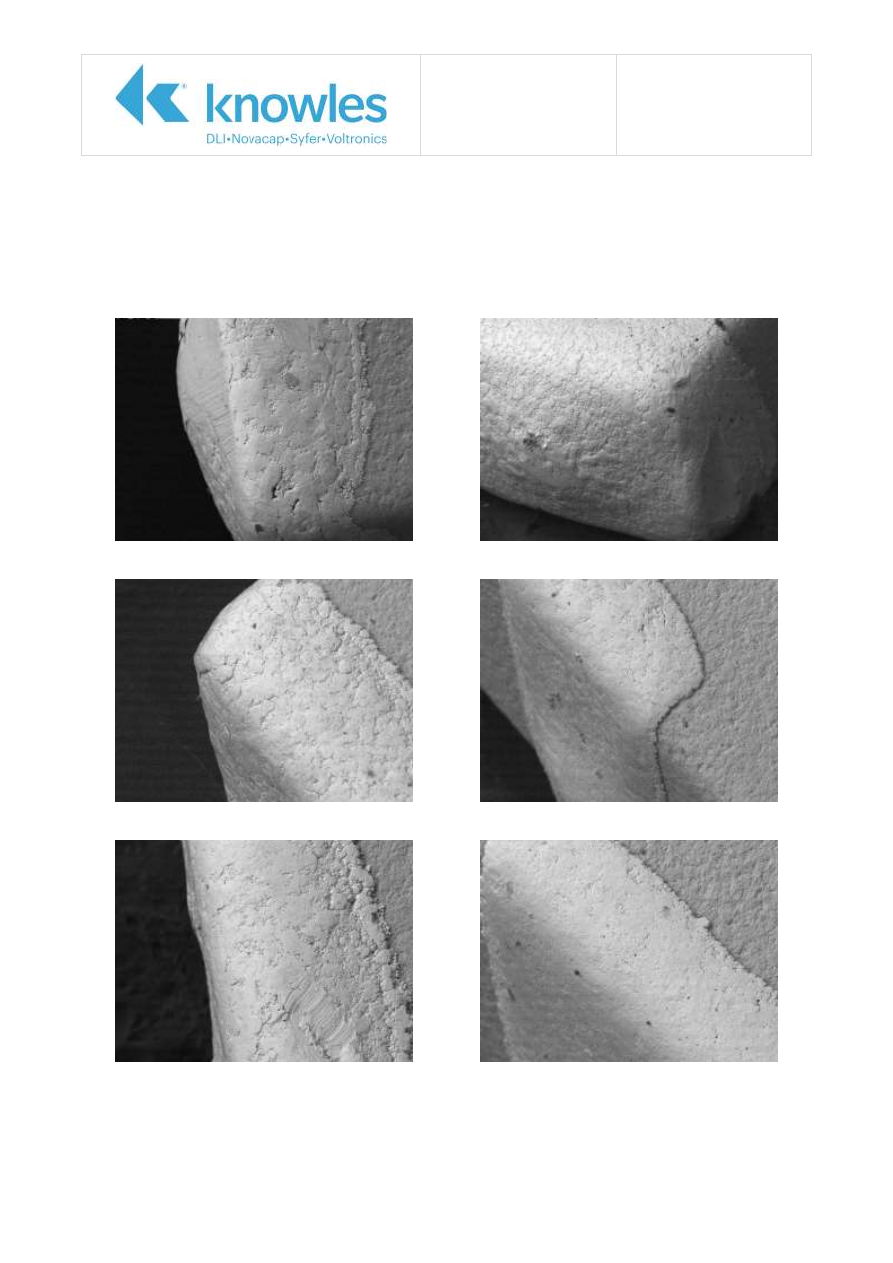

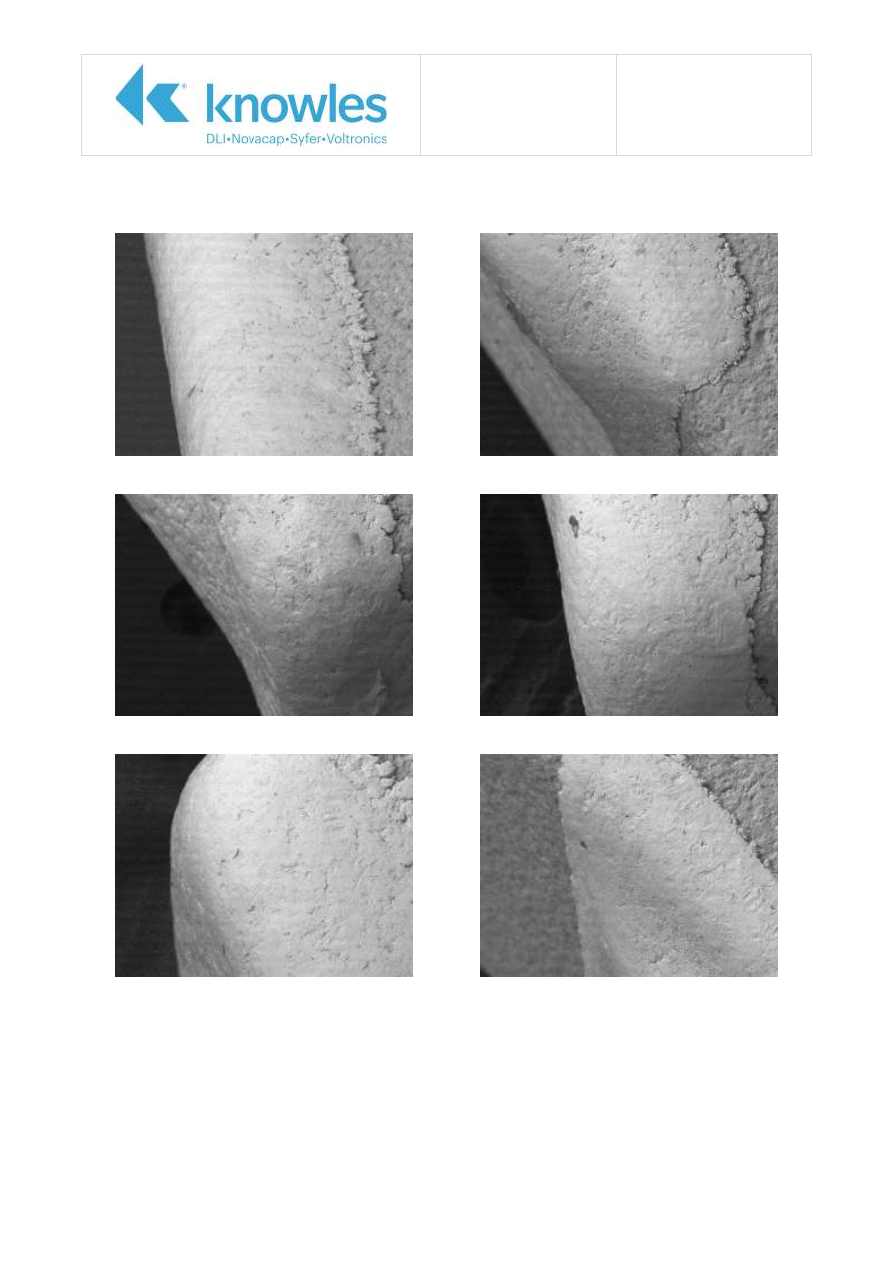

Example of capacitors issued by customers to Syfer for failure investigation:

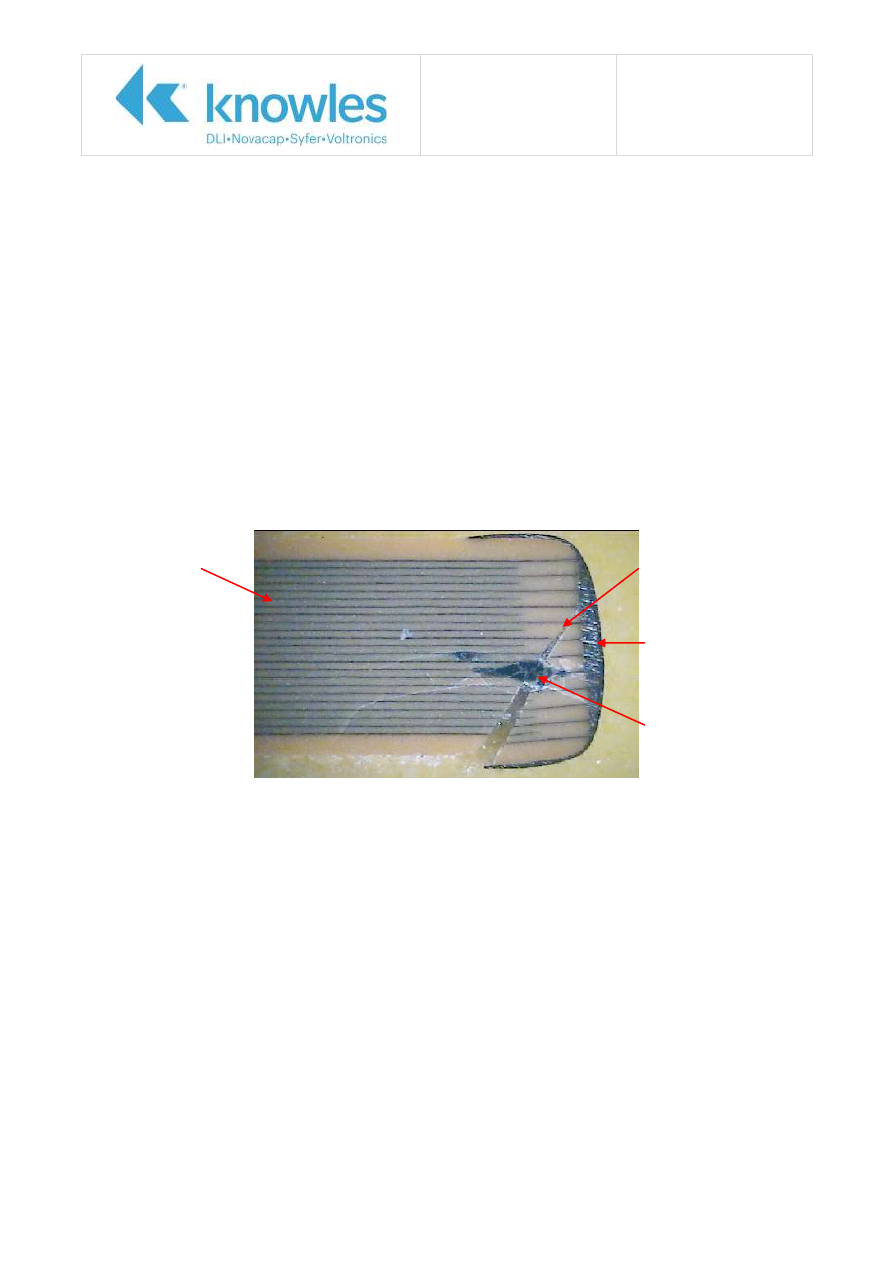

Capacitor body & electrodes

Termination

Solder fillet

Substrate

Force

Crack initiation

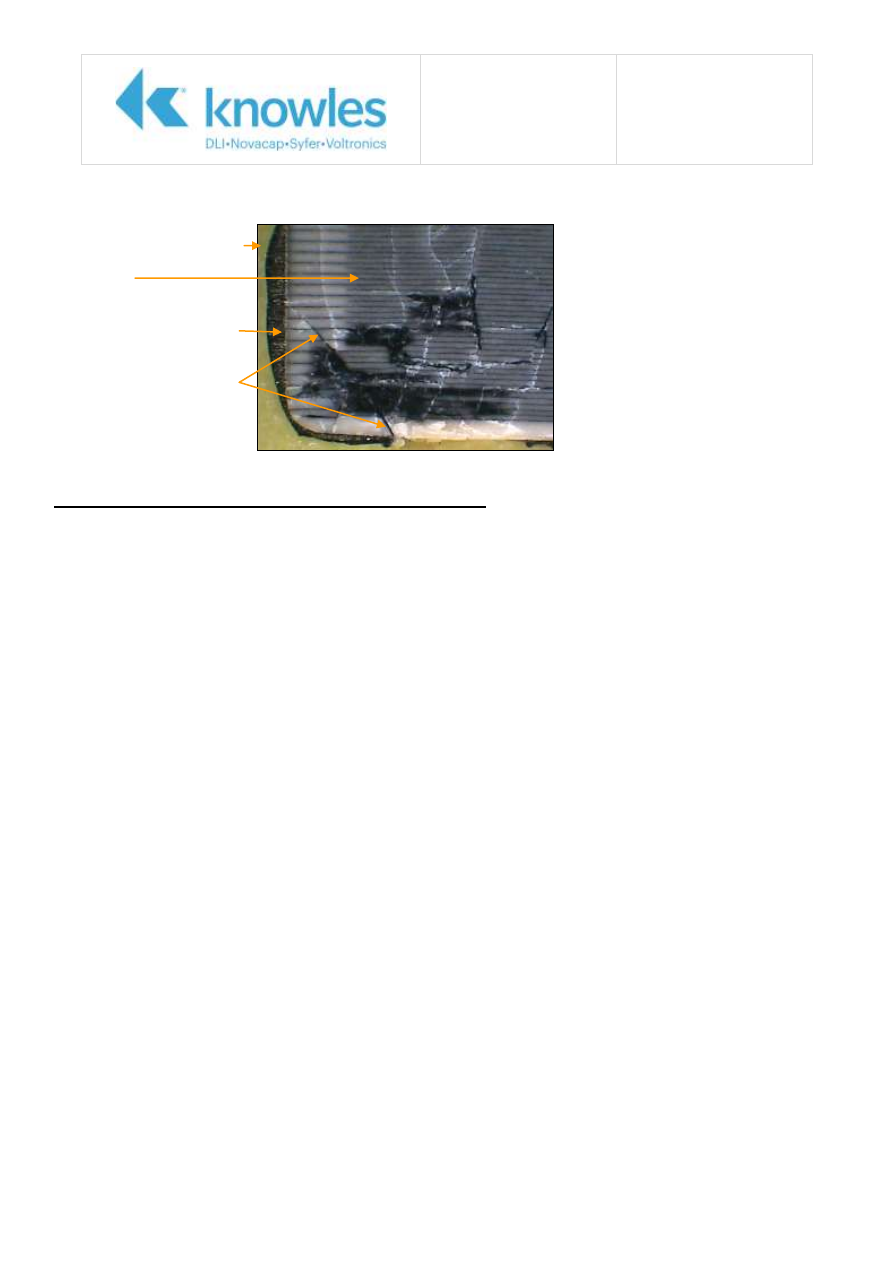

Yellow potting compound

Termination & solder

Mechanical crack

Electrodes

Application Note

Reference No: AN0002

Bend Testing

Issue 7

Page 8 of 8

Summary

Syfer capacitors pass the International Specifications for bend testing. In addition to routine

tests conducted at Syfer an external test laboratory conducts periodic IECQ CECC tests on Syfer

product including bend testing.

The crack created by mechanical stress during PCB bending is a distinctive type of crack.

For further information regarding:

a)

Potential causes for mechanical cracking refer to Syfer application note “Mechanical Cracking”

application note reference AN0005.

b)

Flexicap

™

. Refer to “Flexicap™ Termination” application note reference AN0001.

c)

AEC-Q200. Refer to “AEC-Q200 Stress Test Qualification for Passive Components” application

note reference AN0009.

Information is also available on Syfer’s web site

www.knowlescapacitors.com/syfer

AN0004 Issue 10 – Quality & Reliability Data

CN# P109825

Quality & Reliability Data

Section 2 - Test Conditions ...................................................................... 4

Section 3 - F.I.T. Rate Data ..................................................................... 5

Acceleration Factor Calculations ............................................................... 5

C0G Capacitor Reliability Data ................................................................. 6

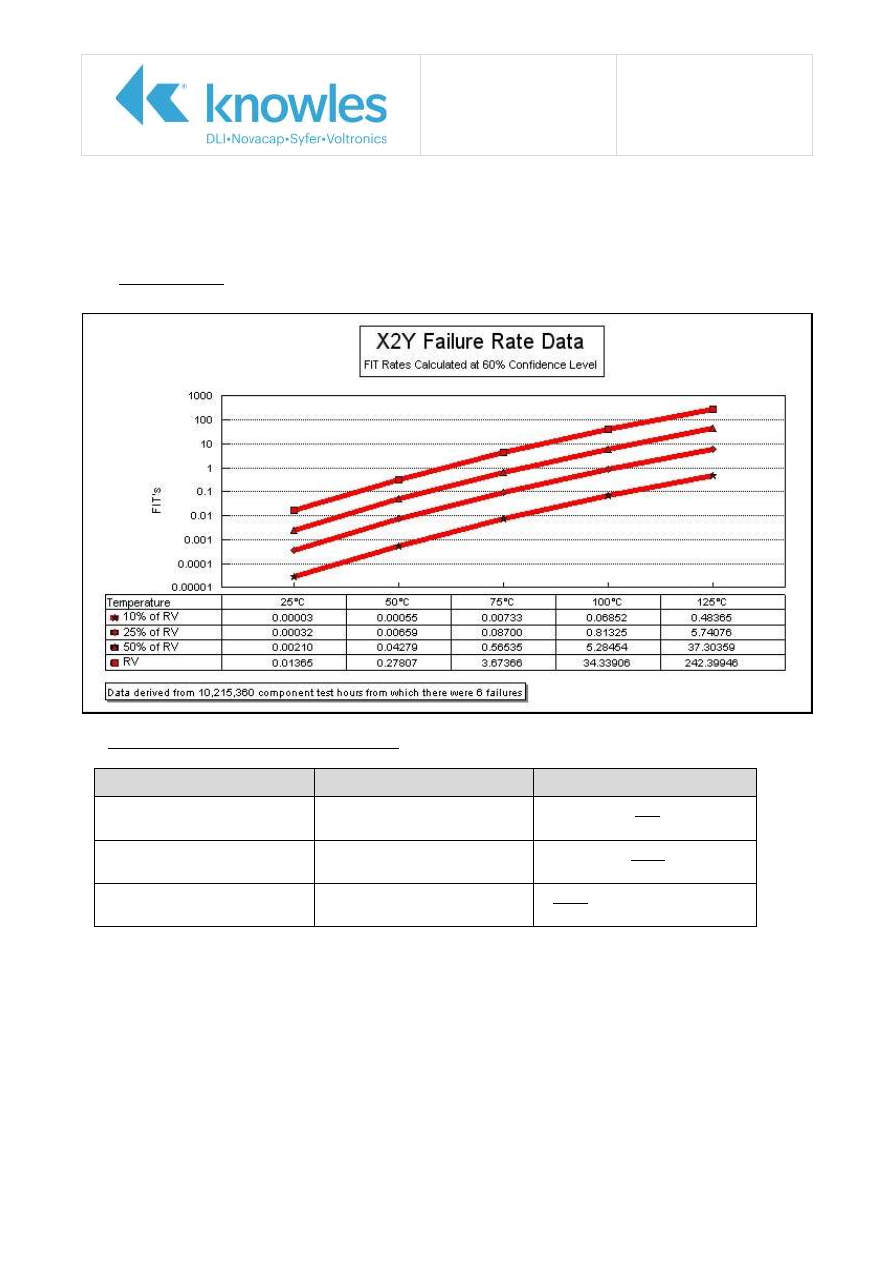

FIT (Failure In Time) Rate Graph .............................................................. 6

X7R Capacitor Reliability Data .................................................................. 7

FIT (Failure In Time) Rate Graph .............................................................. 7

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

Email:

Web:

www.knowlescapacitors.com/syfer

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 2 of 7

Section 1 - Introduction

The major influence, within Syfer Technology Limited, is to provide its Customers with 'World Class'

capacitors.

Syfer has developed its own unique 'Wet Process' for the manufacture of Multilayer Ceramic Chip

Capacitors. This has been in operation for some 30 years, significantly increasing the reliability levels

obtained today, over those that were the expectation then.

Syfer's 'Wet Process' is based upon the principle of Screen Printing, both ceramic and electrode layers, in a

single operation. This gives a more consistent deposition and greater accuracy of electrode alignment. In

contrast to parts made by 'Tape Methods', it reduces stresses within the components.

At all manufacturing stages, well defined controls are in place. Statistical Process Control (SPC) techniques

are used extensively to monitor and to reduce process variability.

Microsections are prepared from each batch of product built. Destructive Physical Analysis (DPA) is

conducted on each microsection to verify structural integrity and the absence of voids, delaminations or

other defects.

After the fabrication cycle, 100% testing is conducted for:

(1)

Capacitance

(2)

Dissipation Factor

(3)

Insulation Resistance

(4)

Voltage Proof

Syfer's Quality Control Function audits each process stage and the outgoing products, to ensure strict

conformity to internal, customer, national and international specifications.

Syfer holds IECQ-CECC, TUV, UL, ISO9001, ISO14001 and OHSAS18001 approvals.

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 3 of 7

In addition to its advanced construction methods, and sophisticated Quality Controls, Syfer carries out

regular long term accelerated tests on its products to prove their reliability.

The Capacitor Industry accepts that no single test, in isolation, is an effective measure of total reliability

and, therefore, accelerated testing, directed at selected capacitor performance factors, is conducted, by

Syfer, on a regular basis. This includes:

(1)

125

o

C Endurance Testing

at 1.5 times rated voltage

(2)

85

o

C/85% Relative Humidity Testing

at stress voltages of 1.5, 5 and 50 vdc

Syfer maintains its rigorous test regime, to give its customers useful and detailed data on the reliability of

its products. There is a continuing trend toward higher value capacitors in all major dielectric categories as

circuit designers have demanded even greater volumetric capacity. This has prompted an increase in the

number of 'high' value lots tested; now approximately 20% of such parts are tested compared with 10%

for standard product. The results presented here reflect this change in product mix.

Each section of this document describes the methodology of test and includes a summary of the results

obtained. F.I.T. Rate Data is shown, based upon Endurance Test results.

The aim of this document is to confirm that Syfer continues to maintain its reputation for the manufacture

of products that meet, and exceed, customer's expectations of reliability.

Syfer's Quality and Technical personnel are available to discuss this information, on request.

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 4 of 7

Section 2 - Test Conditions

Endurance

Duration

1000 Hours

Intermediate Check Time

168 Hours

Voltage

1.5 x Rated Voltage

Current Limitation

Each component stressed via a 100kΩ resistor

Temperature

C0G125

o

C

X7R125

o

C

Post Test Limits

Insulation Resistance C0G

4000MΩ or 40s

X7R

2000MΩ or 50s

(whichever is the less)

85°C / 85%RH

Duration

168 Hours

Voltage Bias

Rated voltage up to a maximum of 50 volts dc, however, when specified,

1.5Vdc or 5Vdc may be required

Current Limitation

Each component stressed via a 100kΩ resistor

Temperature

85°C

Relative Humidity

85%

Post Test Limits

Insulation Resistance

C0G

4000MΩ or 40s

X7R

2000MΩ or 50s

(Whichever is the less)

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 5 of 7

Section 3 - F.I.T. Rate Data

Acceleration Factor Calculations

where

and

where

E

a

= Activation energy (1.0 eV for M.L.C's)

k

= Boltzmann' Constant (8.617 x 10

-5

eV/K)

T

= Temperature in K (273 + Temperature in

o

C)

Failure Rates at the Specified Confidence Level (60%) are derived from:

where

FR

= Estimated Failure Rate at Use Stress

X

2

= Chi Square calculated for number of rejects at test stress

H

= Component test hours

Conversion Factors

From

To

Operation

FITS

MTBF (Hours)

10

9

FITS

FITS

MTBF (Years)

10

9

(FITS

8760)

AF

x

AF

=

(AF)

Factor

on

Accelerati

e

temperatur

voltage

V

V

=

Factor

on

Accelerati

use

stress

2.7

voltage

T

T

E

e

Factor

on

Accelerati

stress

use

a

1

1

k

e

temperatur

H

x

AF

1

x

2

X

=

FR

2

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 6 of 7

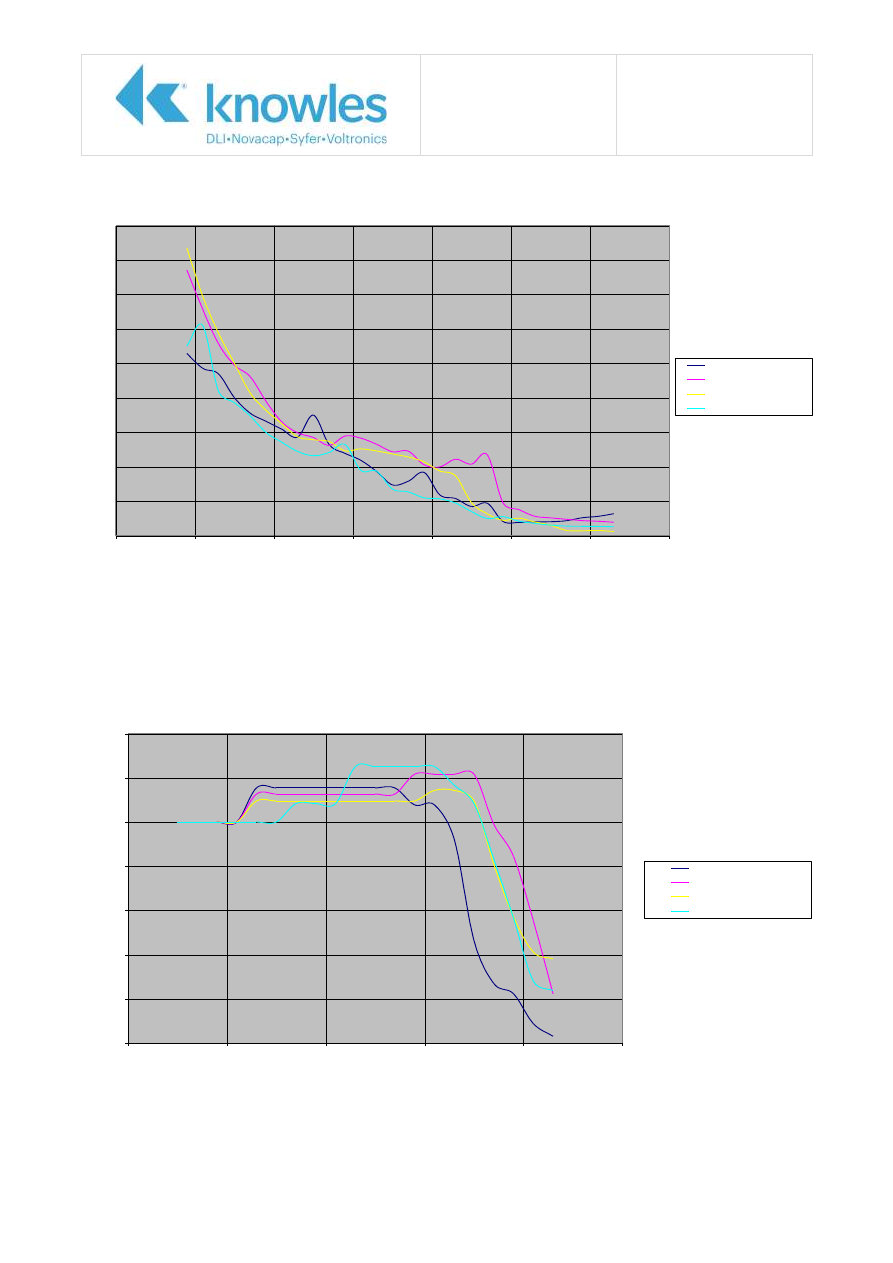

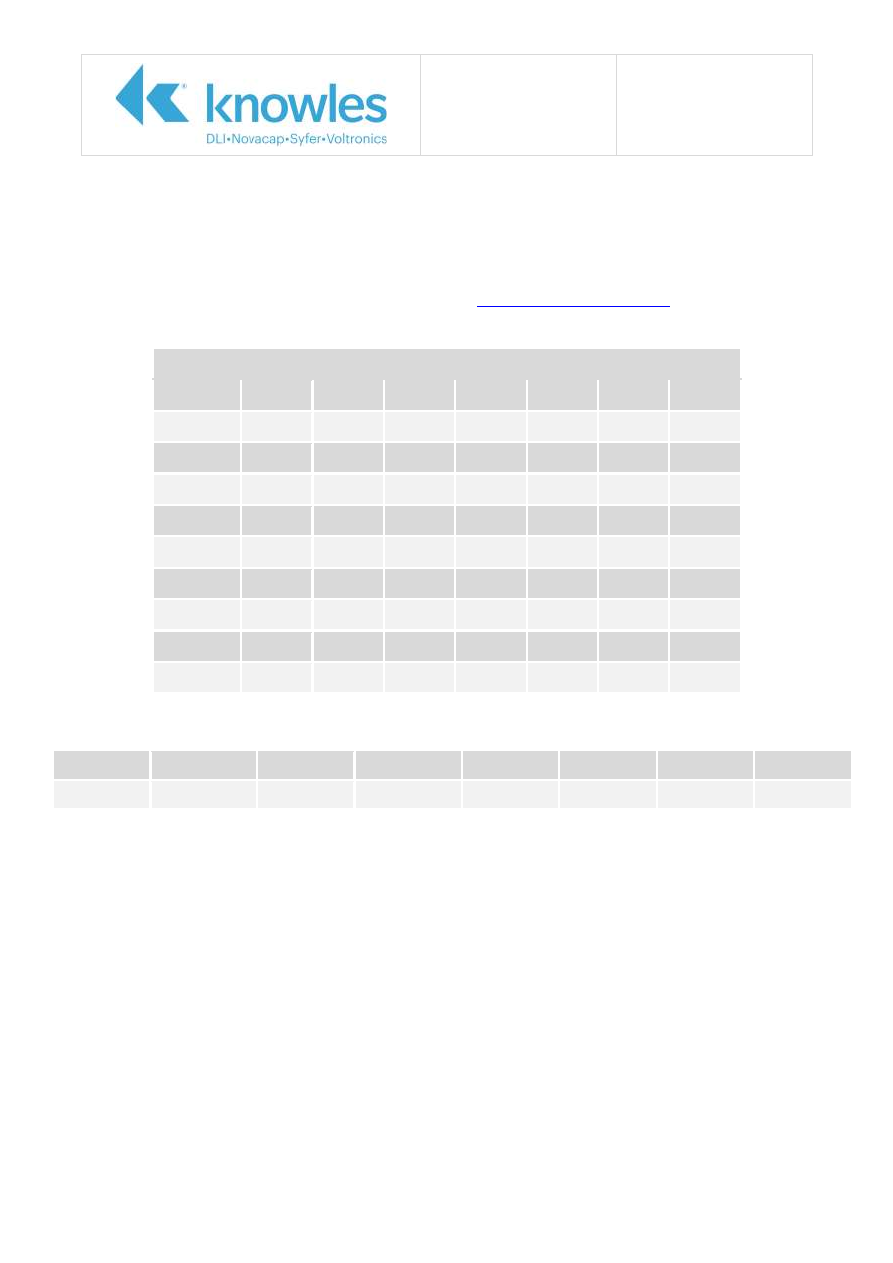

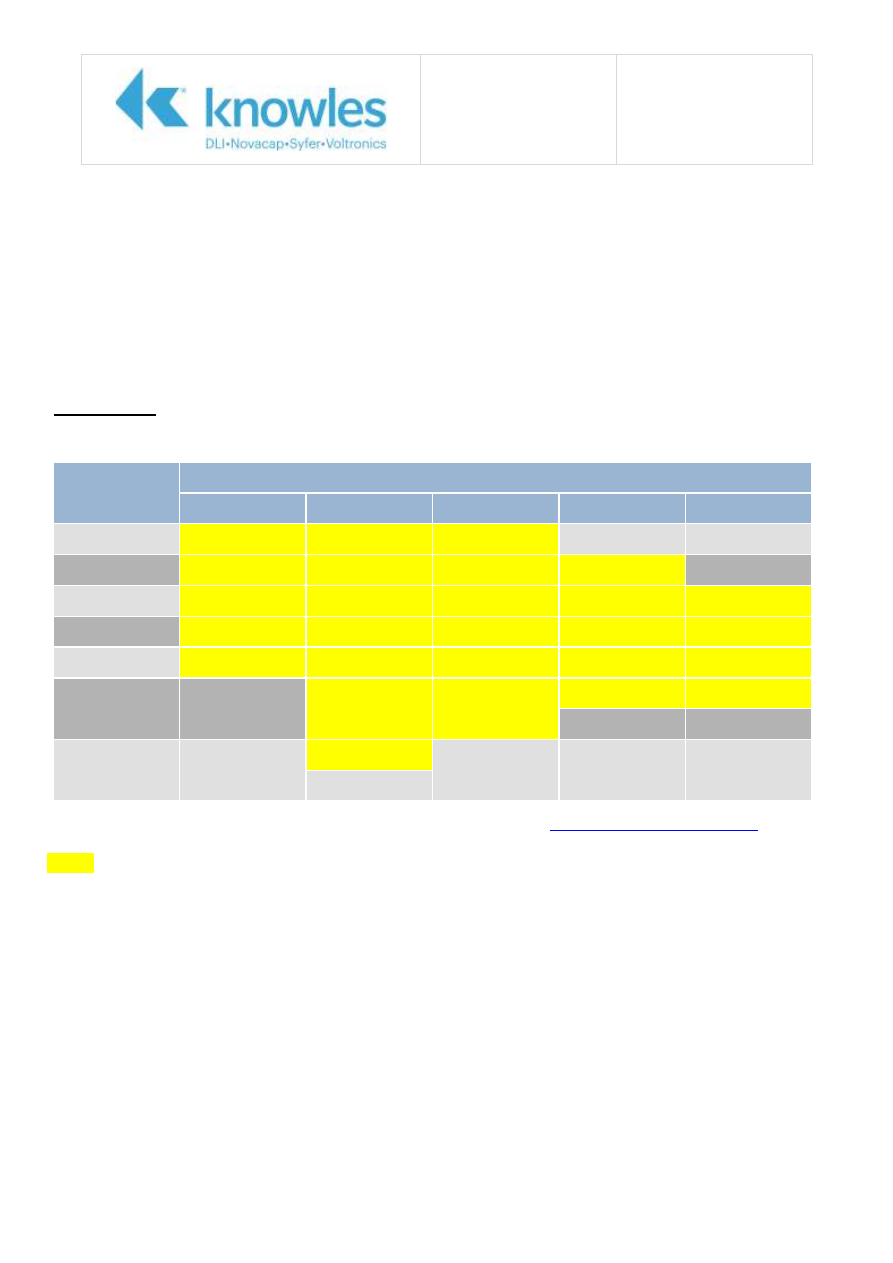

C0G Capacitor Reliability Data

Product type:

C0G capacitors.

Time period analyzed:

1

st

January 2010 to 31

st

December 2010

Test laboratory:

Syfer Technology Reliability Test Department

Number tested:

17,450

Test conditions:

1000 hours with 1.5x rated voltage applied at 125

C

Results:

4 failures in 17,450,000 component test hours

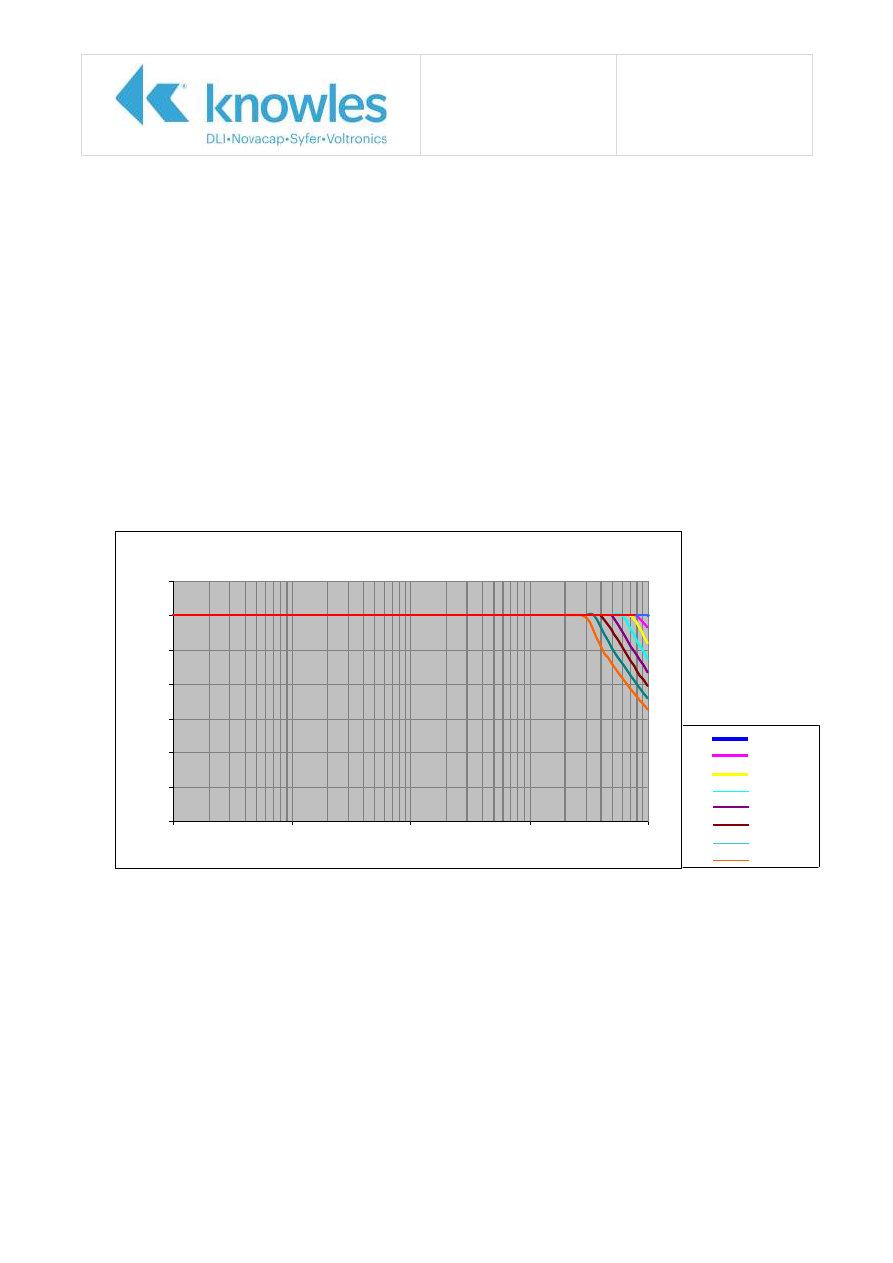

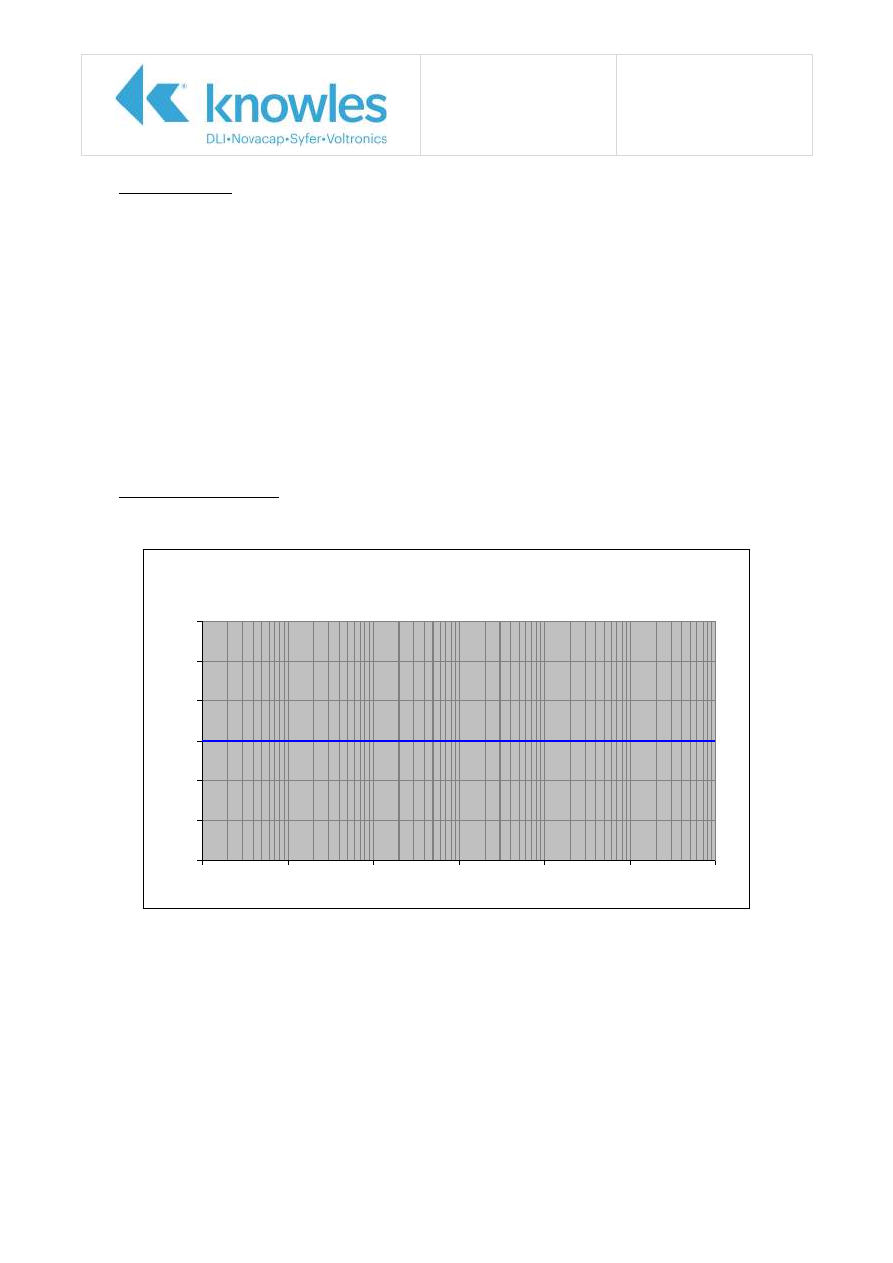

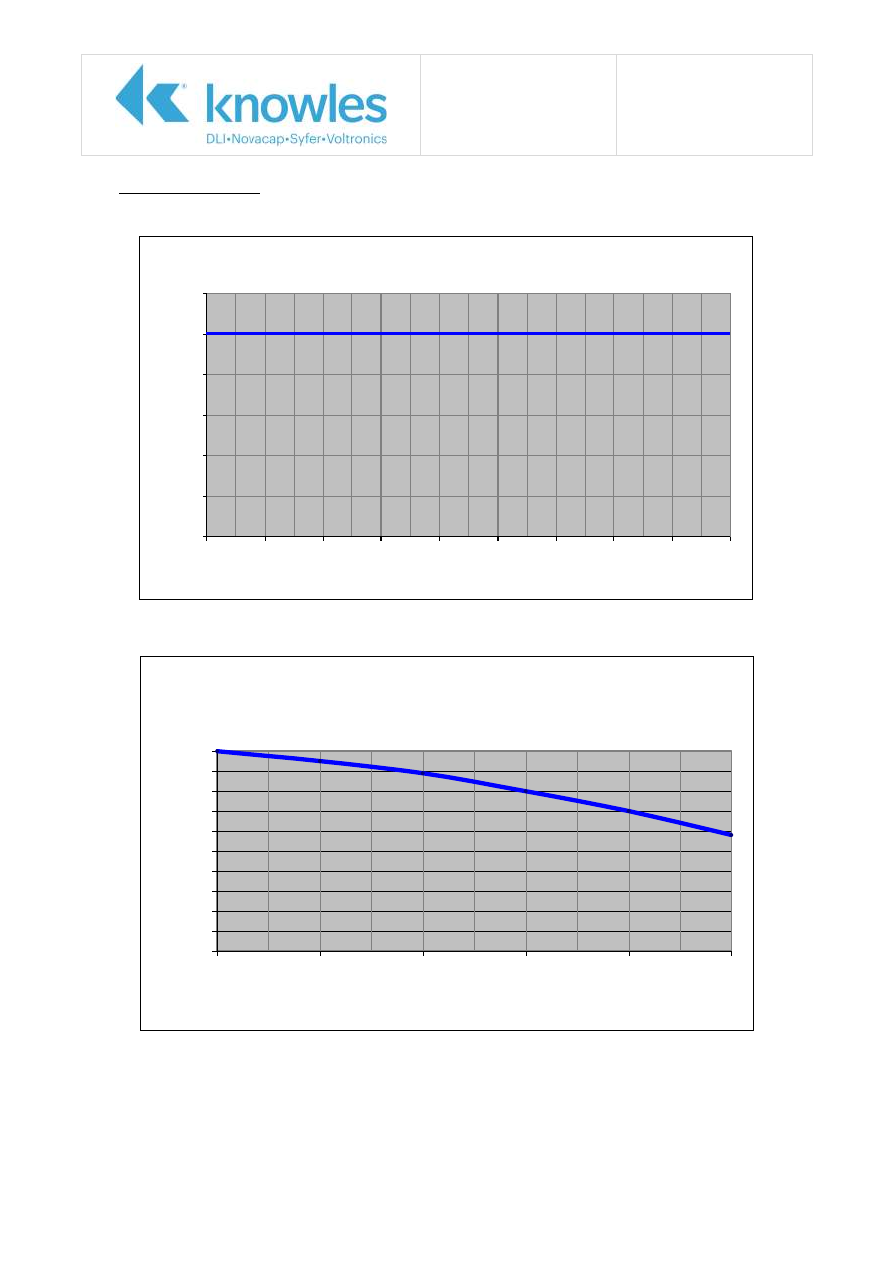

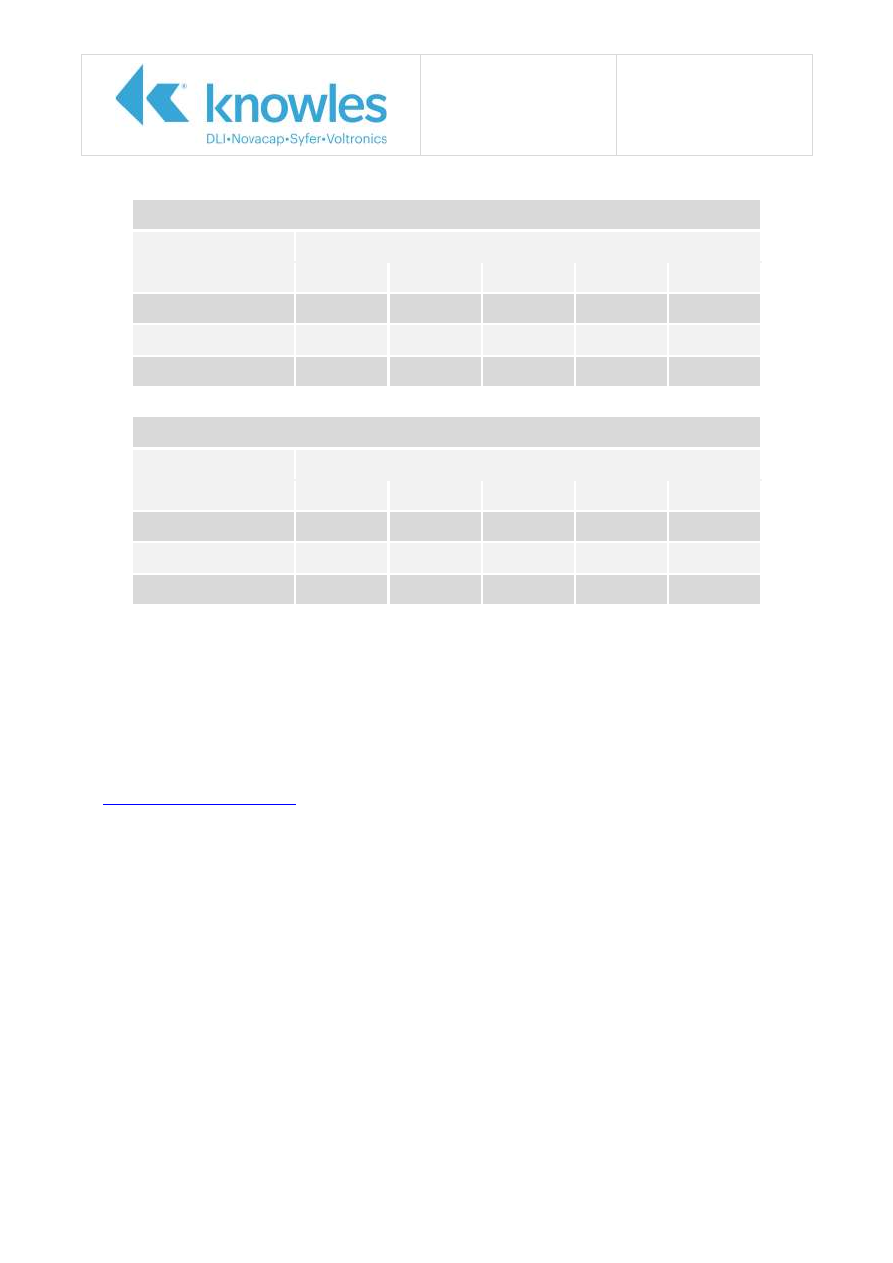

FIT (Failure In Time) Rate Graph

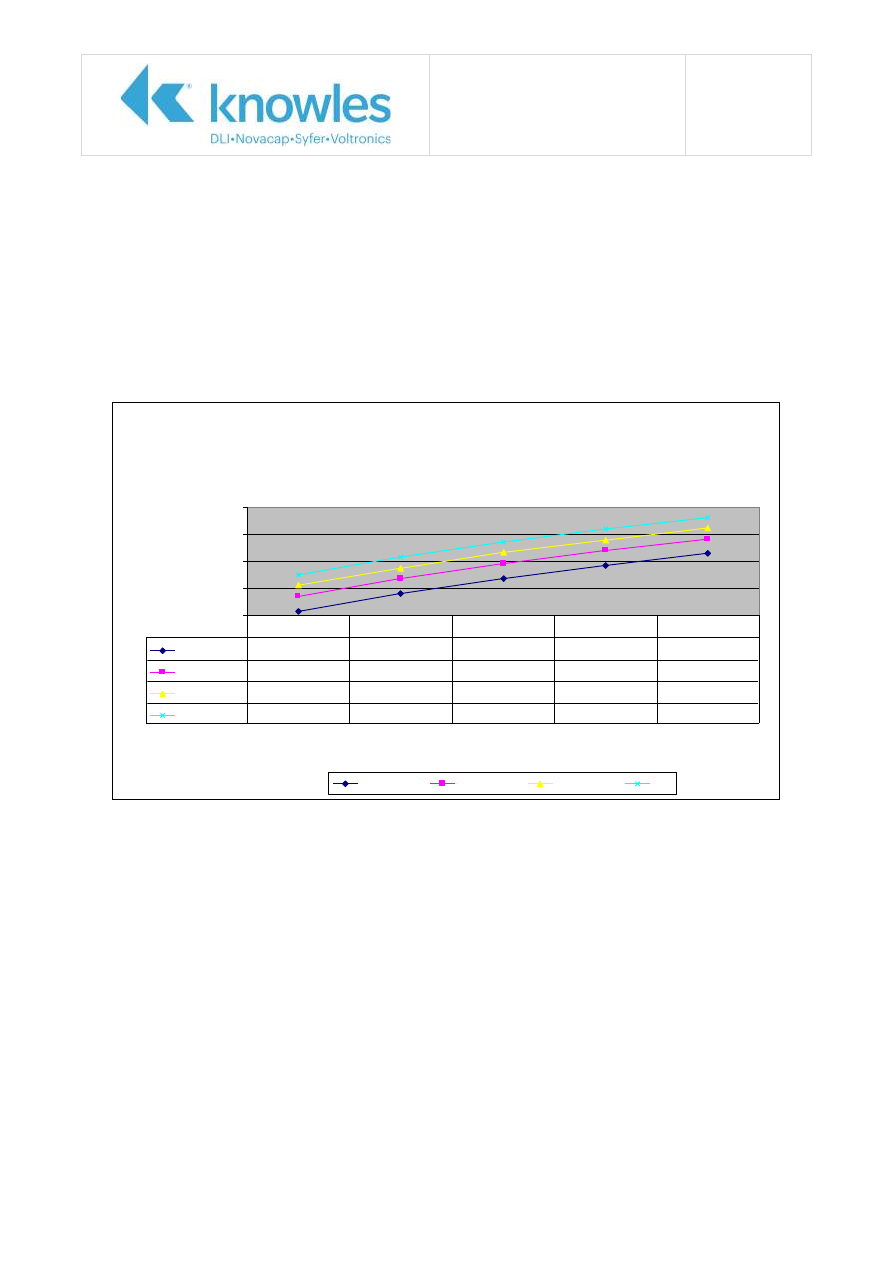

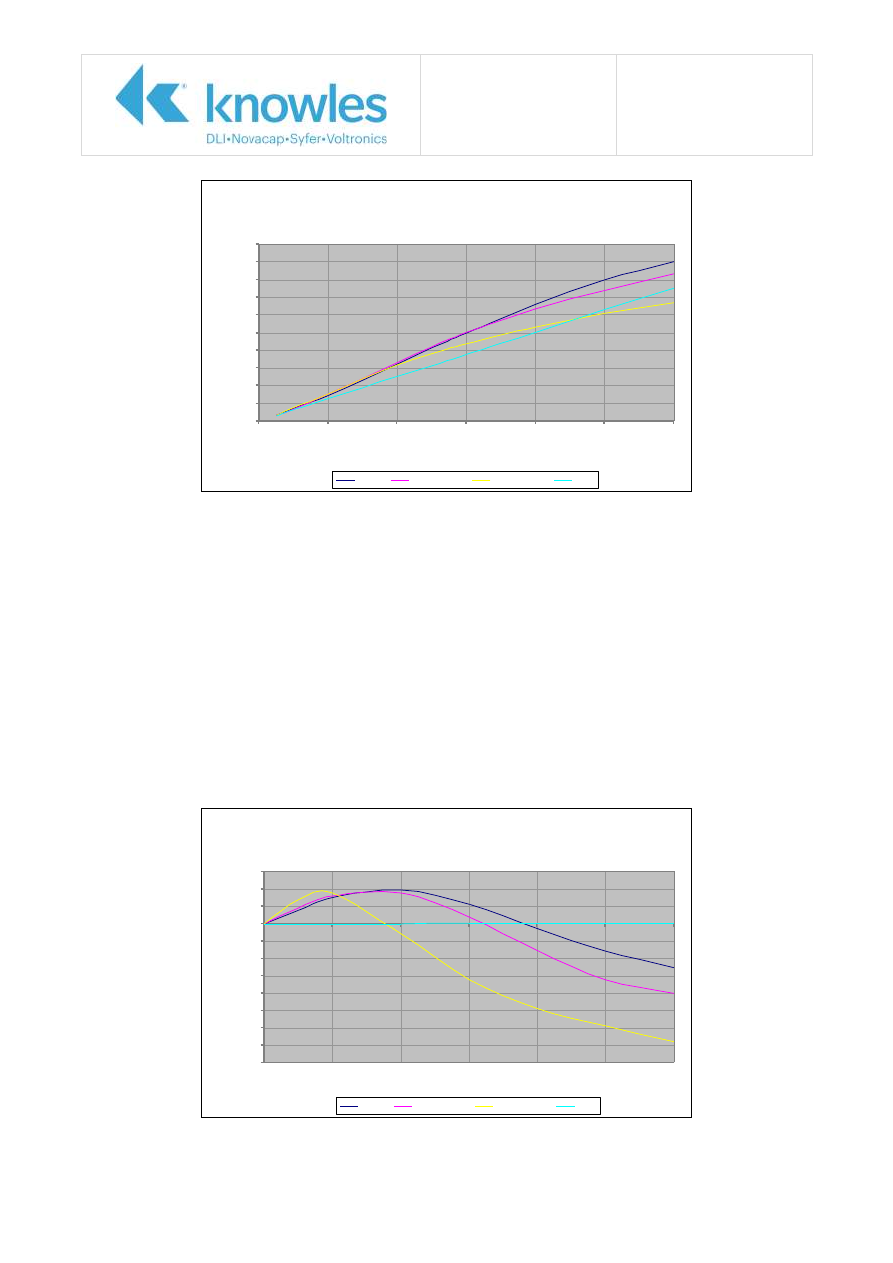

The FIT (Failure In Time) rate graph provides an indication of component reliability in relation to a

customer’s application with respect to temperature and voltage being applied. For example, at 25ºC and

50%RV (Rated Voltage), the FIT rate graph indicates 0.002 FITs. As a comparison, an automotive

customer specifies maximum of 0.1 FITs at 25ºC and 50%RV (Rated Voltage).

2010 C0G

(

FIT Rates Calculated at 60% Confidence Level)

(Data derived from 17,450,000 component test hours from which there were 4 failures)

0.0000

0.0010

0.1000

10.0000

1000.0000

FI

Ts

10% of RV

25% of RV

50% of RV

RV

10% of RV

0.0000

0.000

0.006

0.052

0.36

25% of RV

0.0002

0.005

0.065

0.61

4.3

50% of RV

0.002

0.032

0.43

4.0

28

RV

0.010

0.21

2.8

26

182

25°C

50°C

75°C

100°C

125°C

Application Note

Reference No. AN0004

Reliability & Quality

Issue 10

Page 7 of 7

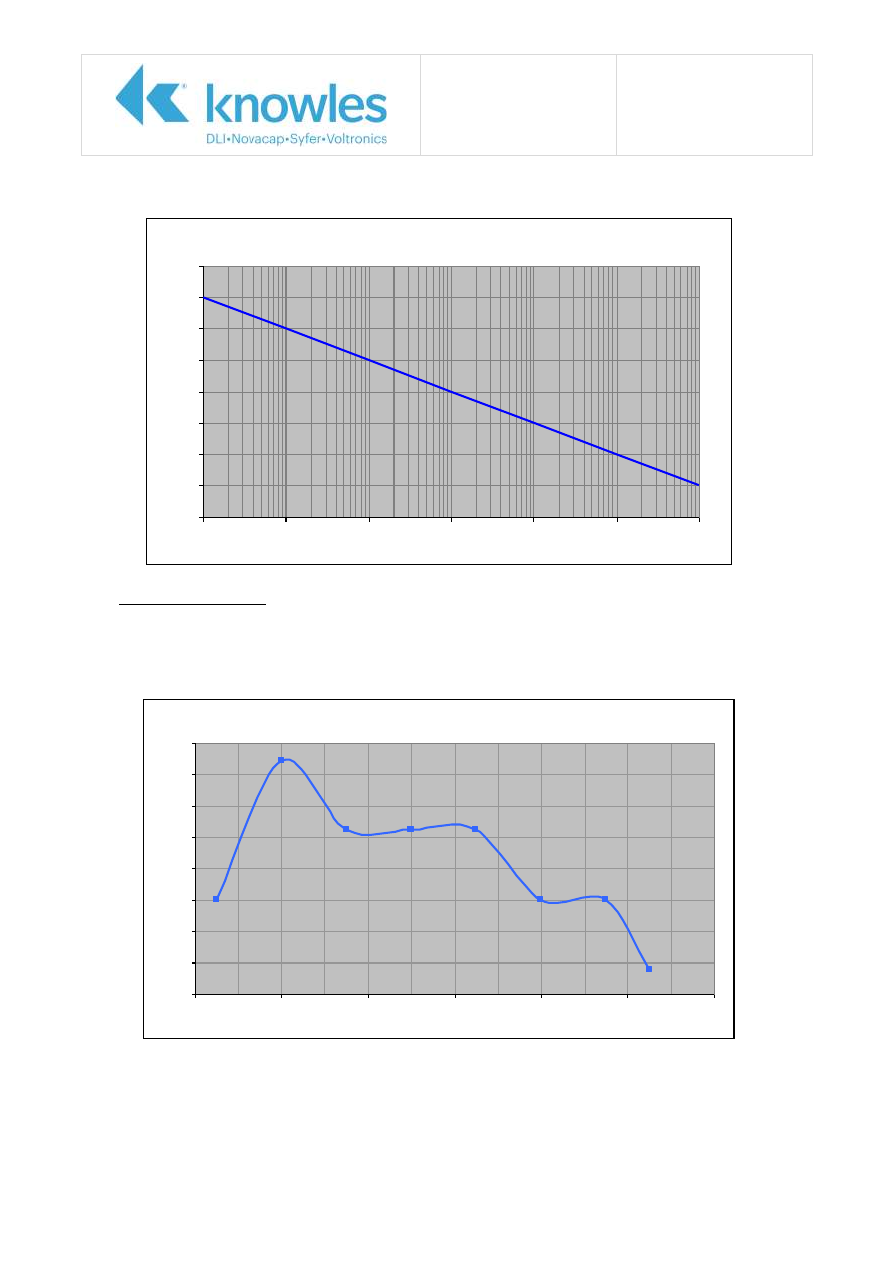

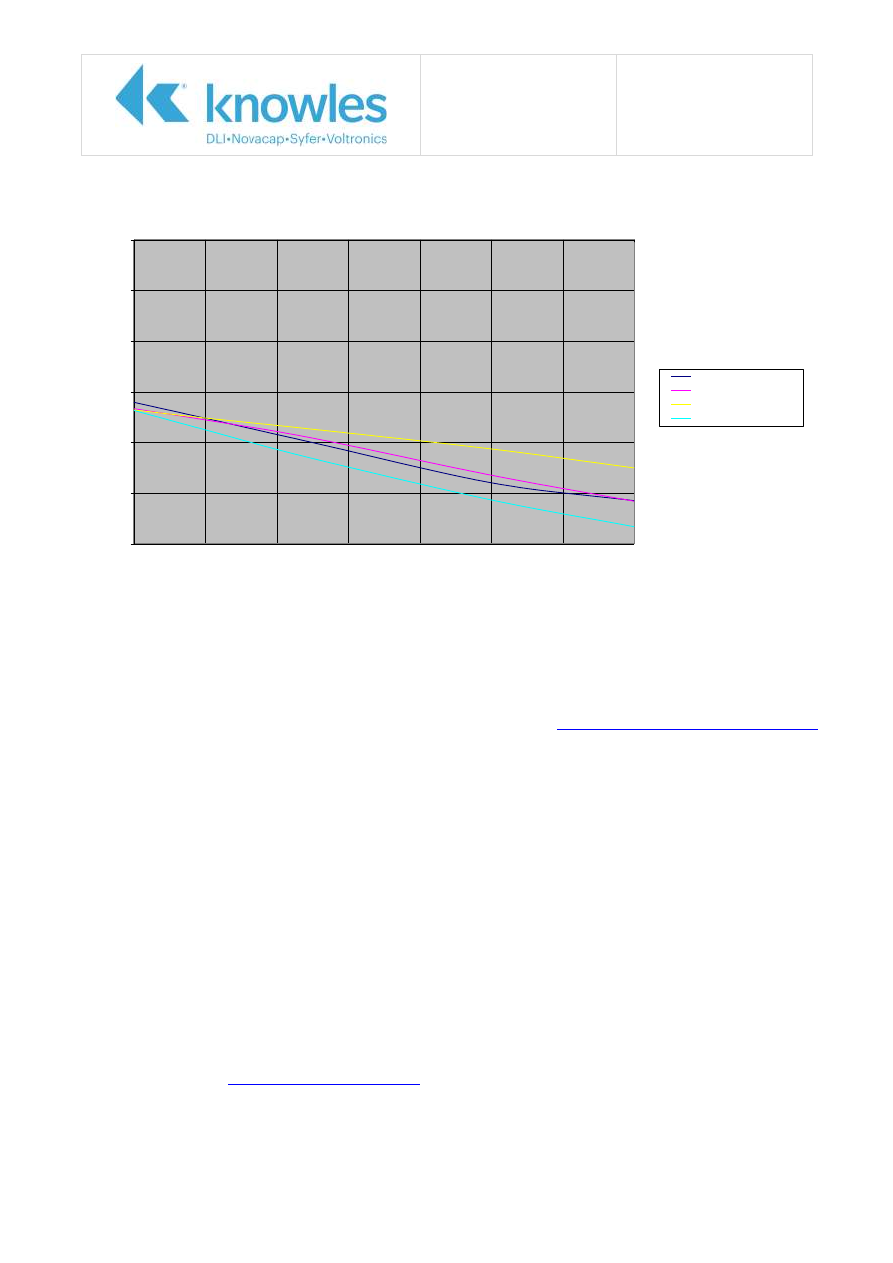

X7R Capacitor Reliability Data

Product type:

X7R capacitors.

Time period analyzed:

1

st

January 2010 to 31

st

December 2010

Test laboratory:

Syfer Technology Reliability Test Department

Number tested:

24,778

Test conditions:

1000 hours with 1.5x rated voltage applied at 125

C

Results:

11 failures in 24,778,000 component test hours

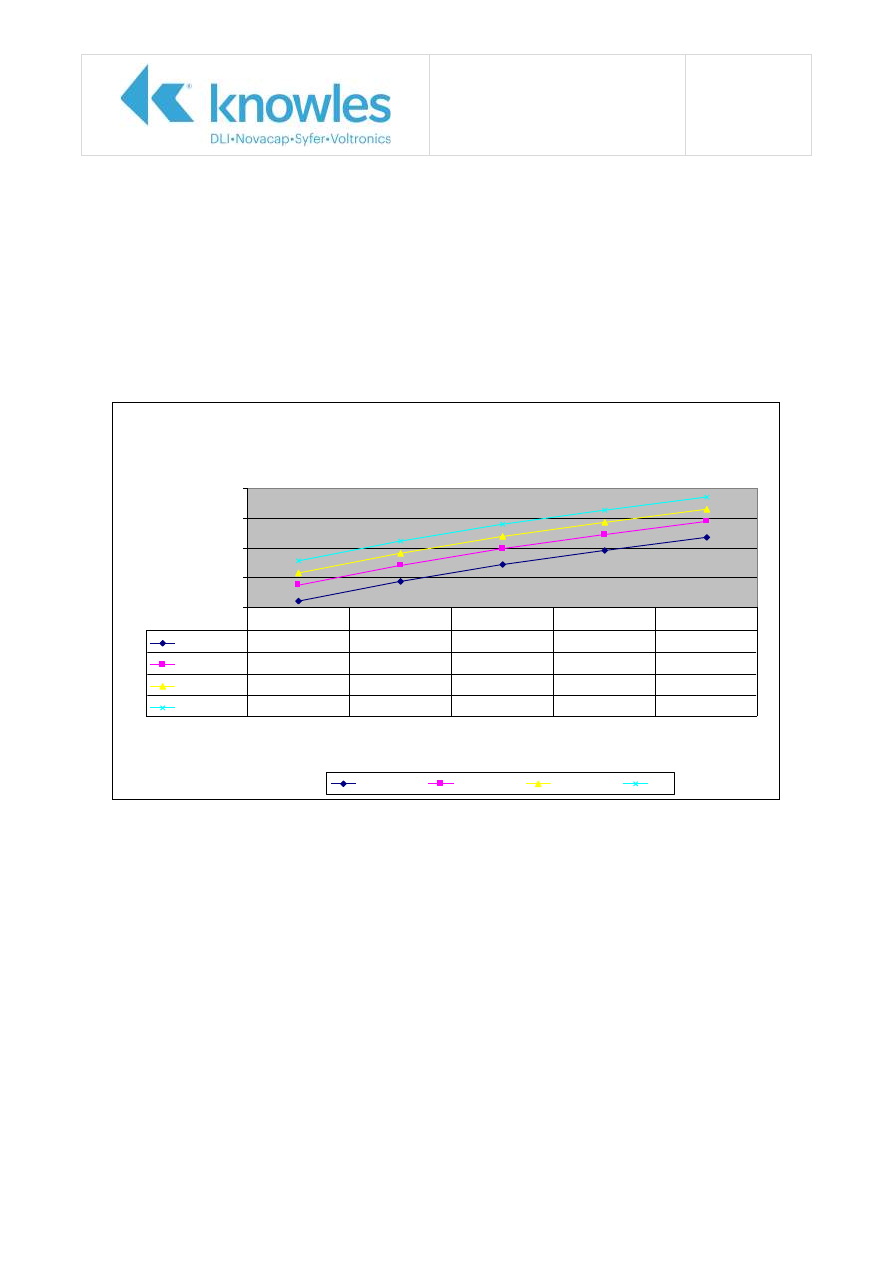

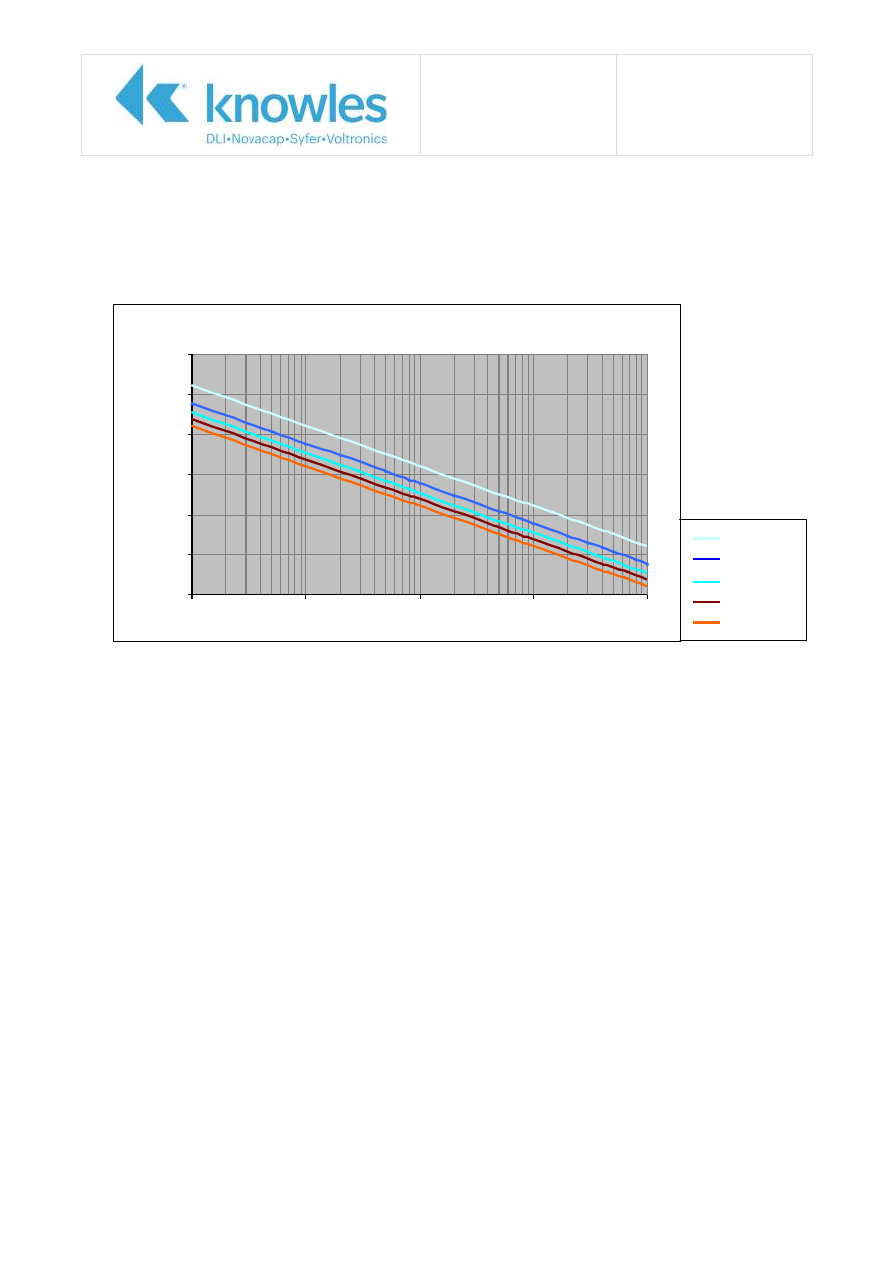

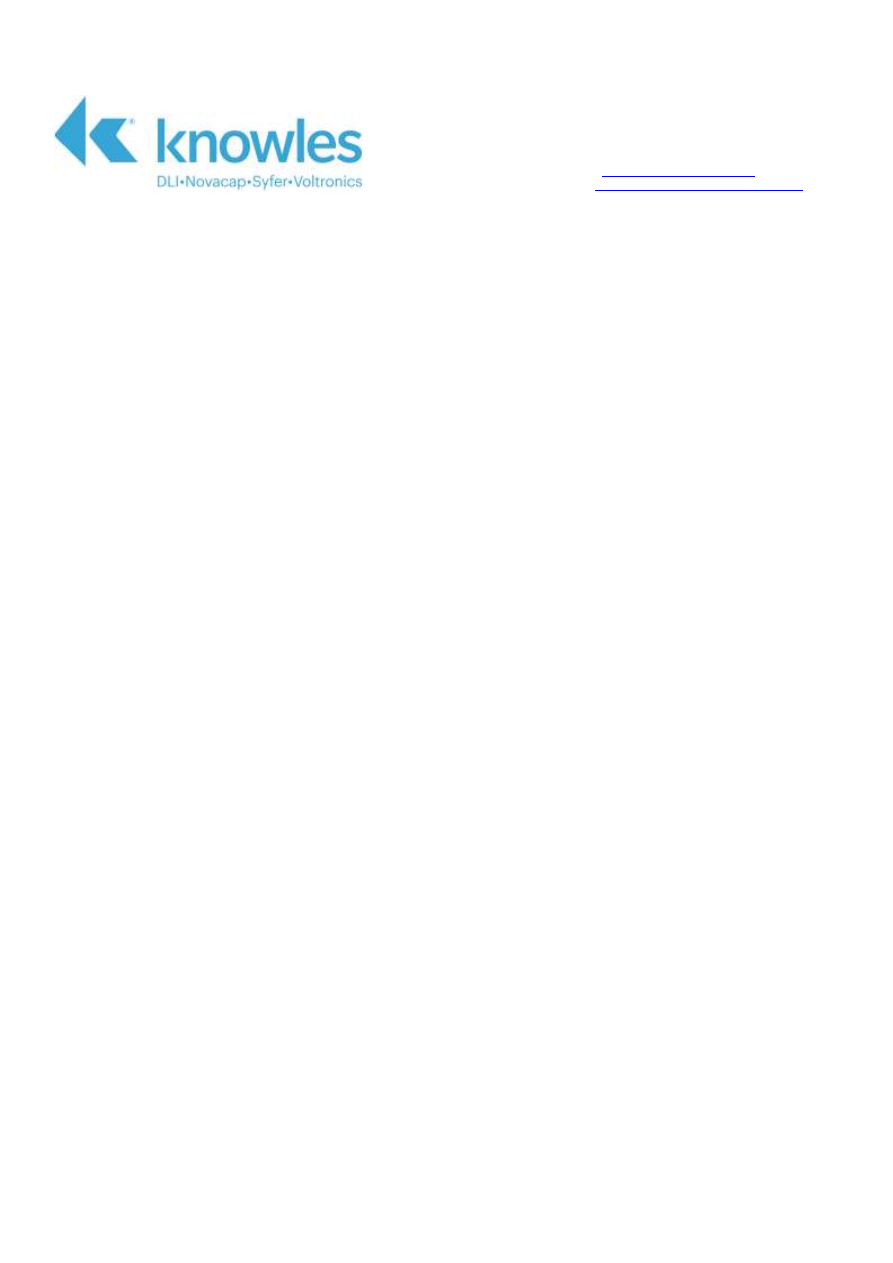

FIT (Failure In Time) Rate Graph

The FIT (Failure In Time) rate graph provides an indication of component reliability in relation to a

customer’s application with respect to temperature and voltage being applied. For example, at 25ºC and

50%RV (Rated Voltage), the FIT rate graph indicates 0.002 FITs. As a comparison, an automotive

customer specifies maximum of 0.1 FITs at 25ºC and 50%RV (Rated Voltage).

2010 X7R

(

FIT Rates Calculated at 60% Confidence Level)

(Data derived from 24,778,000 component test hours from which there were 11 failures)

0.0000

0.0010

0.1000

10.0000

1000.0000

FI

Ts

10% of RV

25% of RV

50% of RV

RV

10% of RV

0.0000

0.001

0.008

0.071

0.50

25% of RV

0.0003

0.007

0.091

0.85

6.0

50% of RV

0.002

0.045

0.59

5.5

39

RV

0.014

0.29

3.8

36

252

25°C

50°C

75°C

100°C

125°C

AN0005 Issue 5 – Mechanical Cracking

CN# P109825

Mechanical Cracking

The Major Cause for Multilayer Ceramic Capacitor Failures

Exceptional Circumstances ...................................................................... 3

Normal Circumstances ............................................................................ 3

Assembly Design/ Manufacture Considerations ........................................... 4

Review Production Processes ................................................................... 5

Syfer Capacitor Enhancements Offered ..................................................... 6

Depaneling Methods ............................................................................... 7

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

www.knowlescapacitors.com/syfer

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 2 of 7

Introduction

Due to its brittle nature, multilayer ceramic capacitors are more prone to excesses of mechanical stress

than other components used in surface mounting. One of the most common causes of capacitor

failures is directly attributable to bending of the printed circuit board (PCB) after solder attachment.

Excessive bending will create mechanical crack(s) within the ceramic capacitor. Mechanical cracks,

depending upon severity, may not cause capacitor failure during the final assembly test. Over time

moisture penetration into the crack can cause a reduction in insulation resistance and eventual

dielectric breakdown leading to capacitor failure in service.

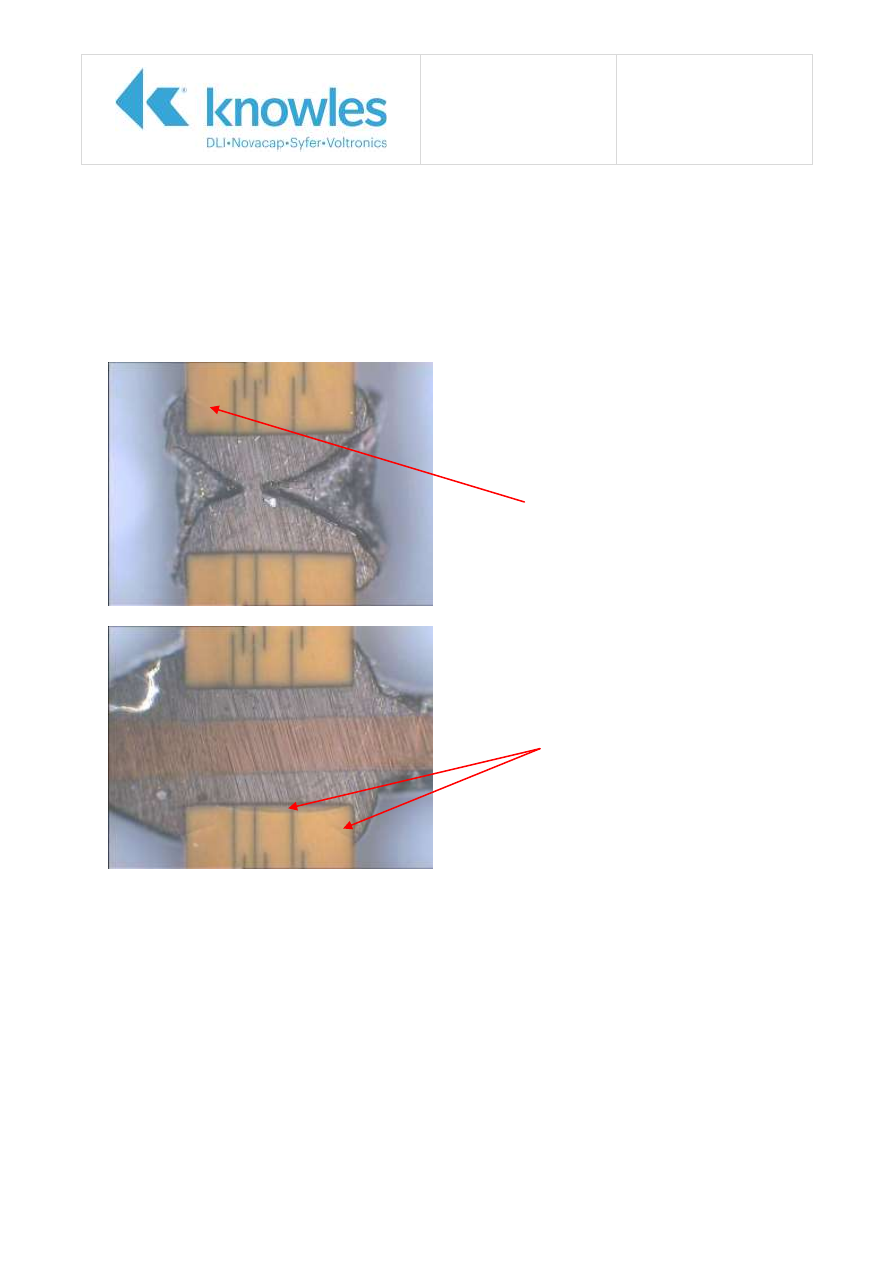

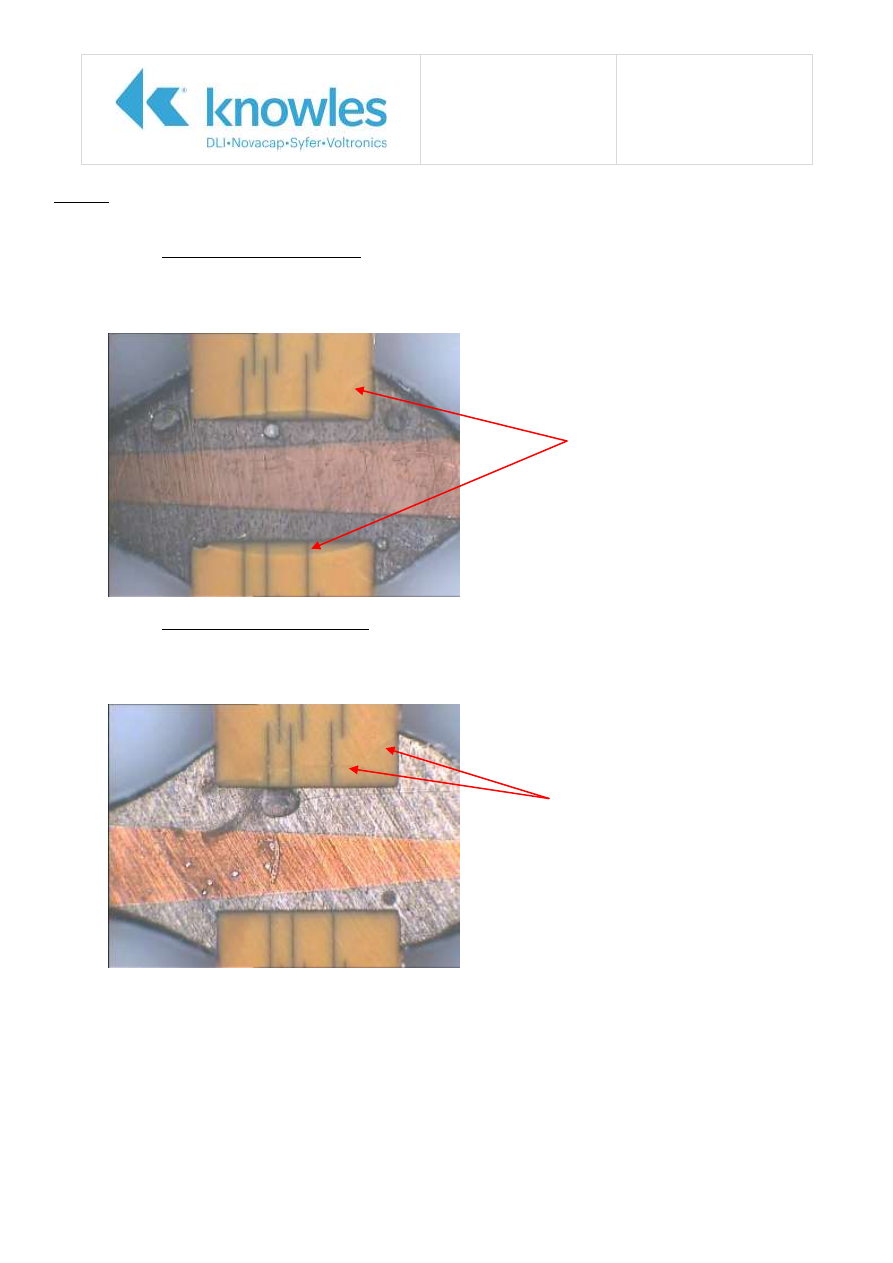

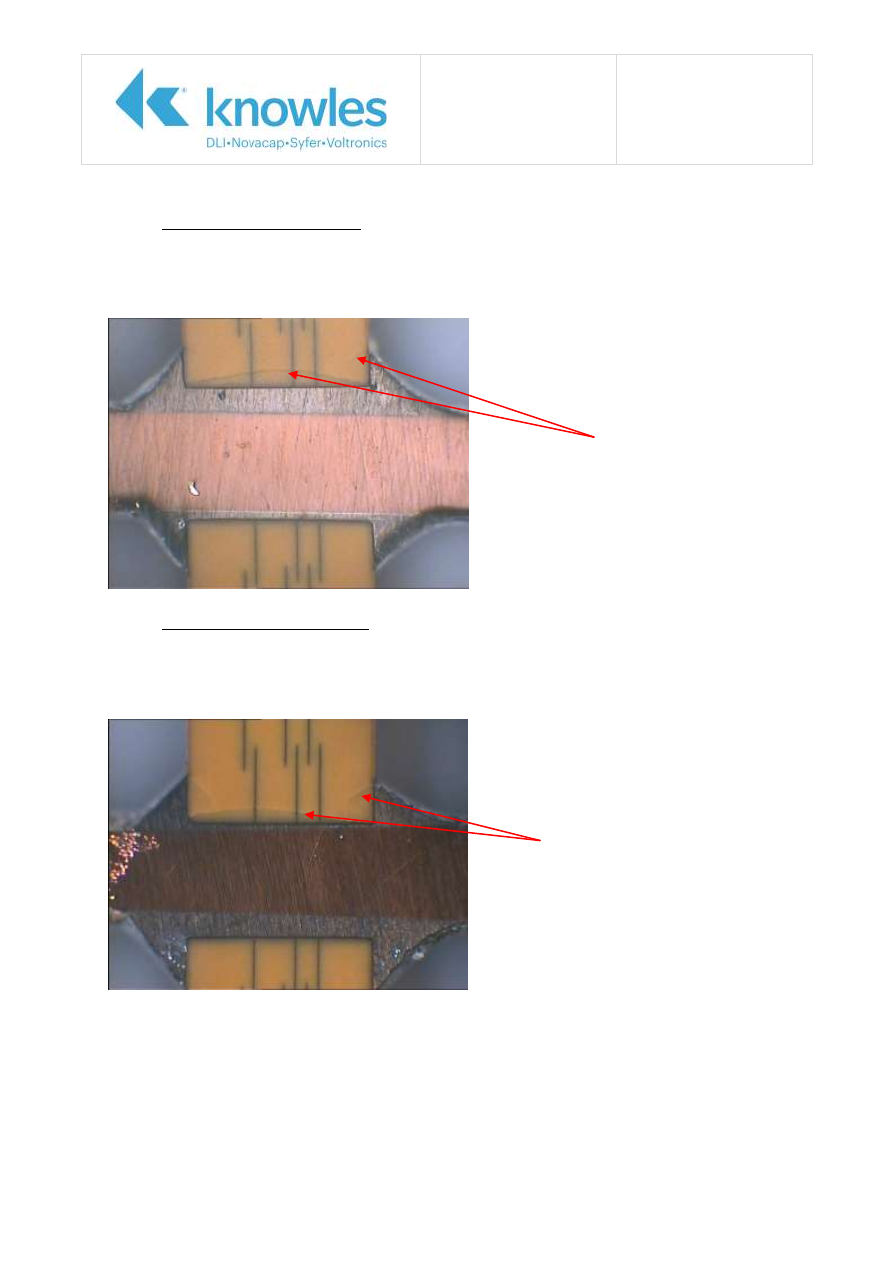

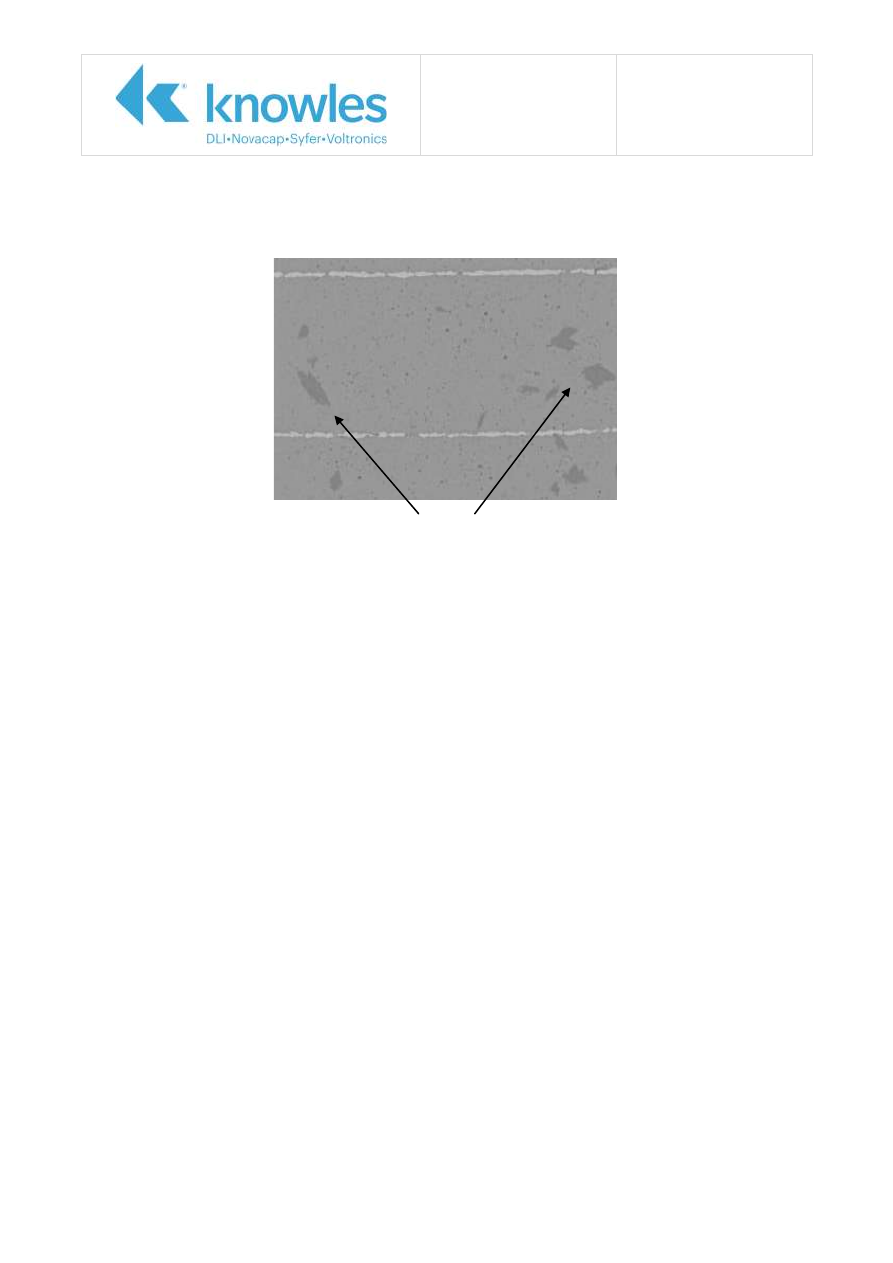

Figure 1: Mechanical Crack

Example of capacitors issued by customers to Syfer for failure investigation:

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 3 of 7

Potential Causes

Mechanical cracks are created by excessive mechanical stress after the capacitors have been soldered

onto the substrate.

Excessive mechanical stress can be the result of the following:

Exceptional Circumstances

Interference fit. For example, physical abuse.

Normal Circumstances

Assembly design.

Board de-paneling causing the PCB to bend.

Automatic test equipment employing a “bed of nails” as contacts. Faults often occur at, or in

close proximity to, support pillars within the test jig. Vacuum fixtures can also cause excessive

PCB bend.

PCB distortion/ warp caused by storage conditions or uneven PCB designs. Frequently distorted

PCBs are straightened after the soldering process causing the capacitors to mechanically crack.

Radial/ through hole component insertion especially if there is a tight fit between the radial

leads and PCB hole.

Attachment of rigid fixtures such as heat sinks.

Fitting IC’s, connectors into solder mounted sockets with no support.

Methods of transportation/ storage and handling during process stages allowing the PCB to

bend.

Fixing completed sub-assemblies into the final assembly. For example, employing a snap fit

operation or by over-tightening fixing screws.

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 4 of 7

Corrective Actions

Extensive bend tests performed at Syfer including bench-marking against competitor’s products has

proven that:

i.

Syfer capacitors pass the International Specifications

(1)

defining robustness of termination

criteria.

ii.

the bend test performance of Syfer’s sintered termination capacitors is comparable with

competitor’s sintered termination product.

(1)

For International Specifications and Syfer Bend Test Methods refer to Syfer Application Note

AN0002 Bend Testing.

The only effective methods of resolving mechanical cracking issues are:

i.

reduce the mechanical stress being exerted on the capacitors.

ii.

and/ or increasing the process window so that the mechanical stress exerted onto the ceramic

section of the capacitor is reduced.

ATE, functional tests and reliability tests have limited success in identifying capacitor failures caused by

mechanical cracking.

Assembly Design/ Manufacture Considerations

Mechanical stress can be influenced by a number of different factors associated with the design of the

assembly and assembly manufacture. These factors include:

PCB design – copper power and ground planes.

A PCB design resulting in an uneven metal distribution (usually caused by large power or

ground planes) can result in PCB warpage during the soldering process caused by the different

Thermal Coefficient of Expansion rates between the copper and the epoxy fiber glass. If large

power/ ground planes are required then cross hatching the copper area may prove to be useful.

Position/ orientation of the capacitor on the PCB in relation to the edge of the PCB and other

components/ attachments.

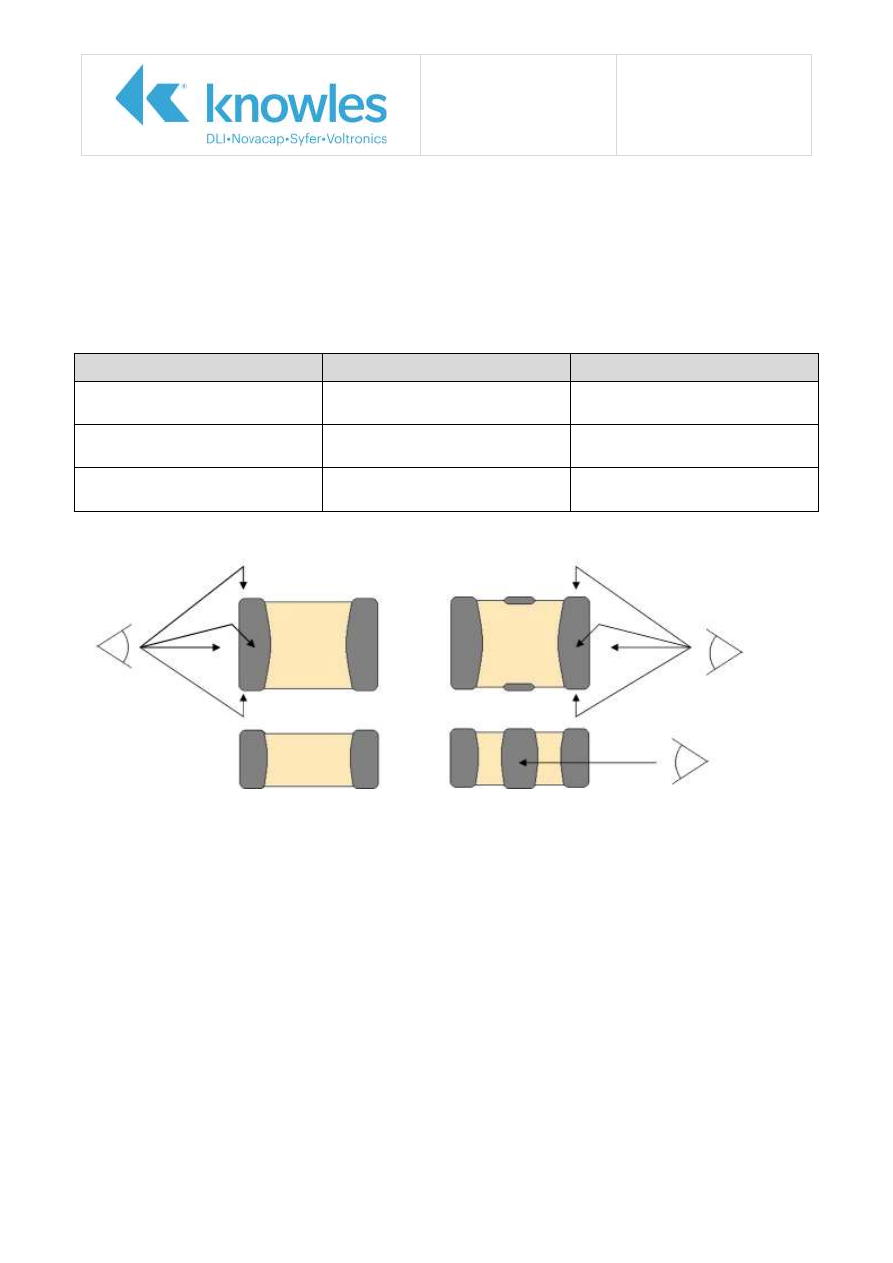

Recommended capacitor

orientation with respect to

PCB edge (denoted by black

lines).

Note: Stress zone is typically

within 5mm of PCB edge or

fixing point.

Capacitor

placement not

recommended in

the corner of the

PCB.

PCB Corner

PCB Edge

Incorrect

Correct

Incorrect

Correct

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 5 of 7

Use of PCB slots

Solder pad/ land sizes

Use of Adhesives.

Depending upon the type of adhesive used, the effect can be a significant reduction in the bend

strength of a capacitor. For example, during experiments approximately 50% of the PCB bend

was required to crack a capacitor fixed with adhesive when compared to a capacitor not fixed

with adhesive.

Review Production Processes

Mechanical cracking occurs after the capacitors have been soldered into position. Subsequent flexing of

the PCB creates mechanical stress within the capacitor that if sufficient can result in the capacitor

being mechanically cracked.

When mechanical cracking has been identified as the cause for capacitor failures the typical approach

for customers is to review the production process for any obvious process stage including handling and

transportation that may be bending the PCB. If no obvious stage is identified then the next step is to

remove samples of capacitors from assemblies at different process stages and then subject the

capacitors to sectioning/ internal examination to determine if the capacitors have been cracked. The

shape of mechanical cracks is shown in Fig.1.

Incorrect

Correct

Reducing the pad/ land size can reduce the

level of stress exerted onto the capacitor

by approximately 50%.

Using a slot along the depanelisation edge

reduces the level of stress exerted onto the

capacitor by approximately 50%.

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 6 of 7

An example of a typical investigation would be to remove capacitors from assemblies after completing

the following stages:

Soldering

Depanelisation

Insertion of radial components including connectors and IC’s into sockets

ATE

Fixing the completed sub-assembly into the final assembly.

Syfer Capacitor Enhancements Offered

Syfer offers a polymer termination that effectively reduces the mechanical stress being exerted onto

the ceramic section of the capacitor by approximately 50%. The polymer termination is being used by

a variety of customers and requires no changes to the customer’s assembly process.

For further details refer to Syfer Application Note AN0001 Polymer.

Test Methods

There is no 100% guaranteed method for being able to test capacitors that have been mechanically

cracked. The success of the tests conducted relies on the extent of the mechanical cracks – wider

cracks are more likely to fail.

Examples of tests conducted by customers:

Dry Heat/ Steady State. Assemblies powered in a hot dry environment to accelerate the

breakdown of the capacitors.

Damp Heat/ Steady State. Assemblies powered in a hot humid environment to try to drive

moisture into the crack and cause capacitor failure.

Temperature Cycling. Assemblies are temperature cycled with the purpose of opening the crack

to cause capacitor failure.

Vibration and Shock. Assemblies are subjected to vibration/ shock tests with the purpose of

opening the crack to cause capacitor failure.

X-Ray. Customers have tried to employ x-ray solder joint inspection equipment to try to detect

mechanical cracks with very limited success.

Scanning Acoustic Microscopy.

The tests conducted have depended upon the equipment available to customers and the success of

tests has varied.

Application Note

Reference No: AN0005

Mechanical Cracking

Issue 5

Page 7 of 7

Depaneling Methods

Depaneling is the process of separating individual PCBs from a main panel (usually after the soldering

operation) and can present a high risk of mechanically cracking ceramic capacitors. There are various

depaneling methods employed, some of which present a greater risk when compared to other

methods.

As a guide, depaneling methods include:

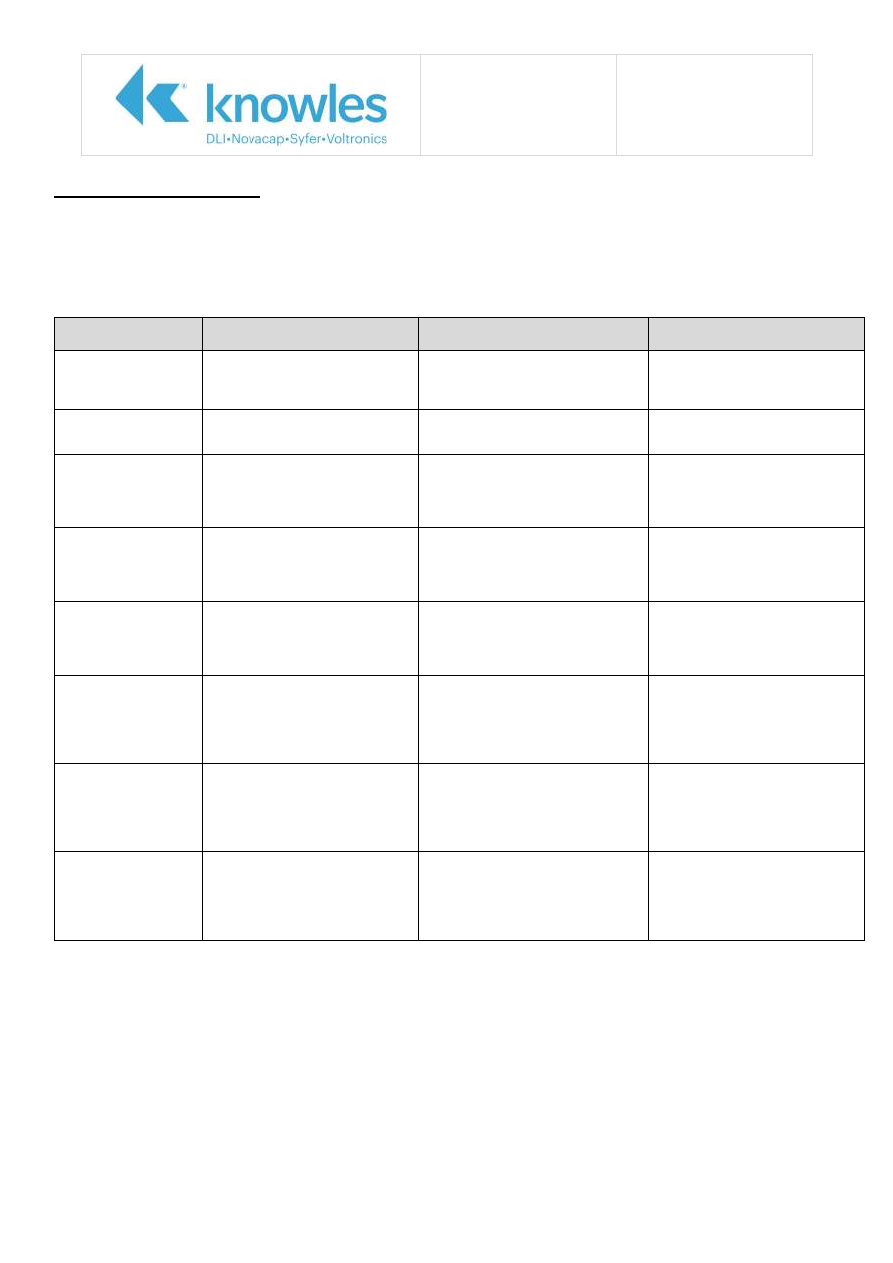

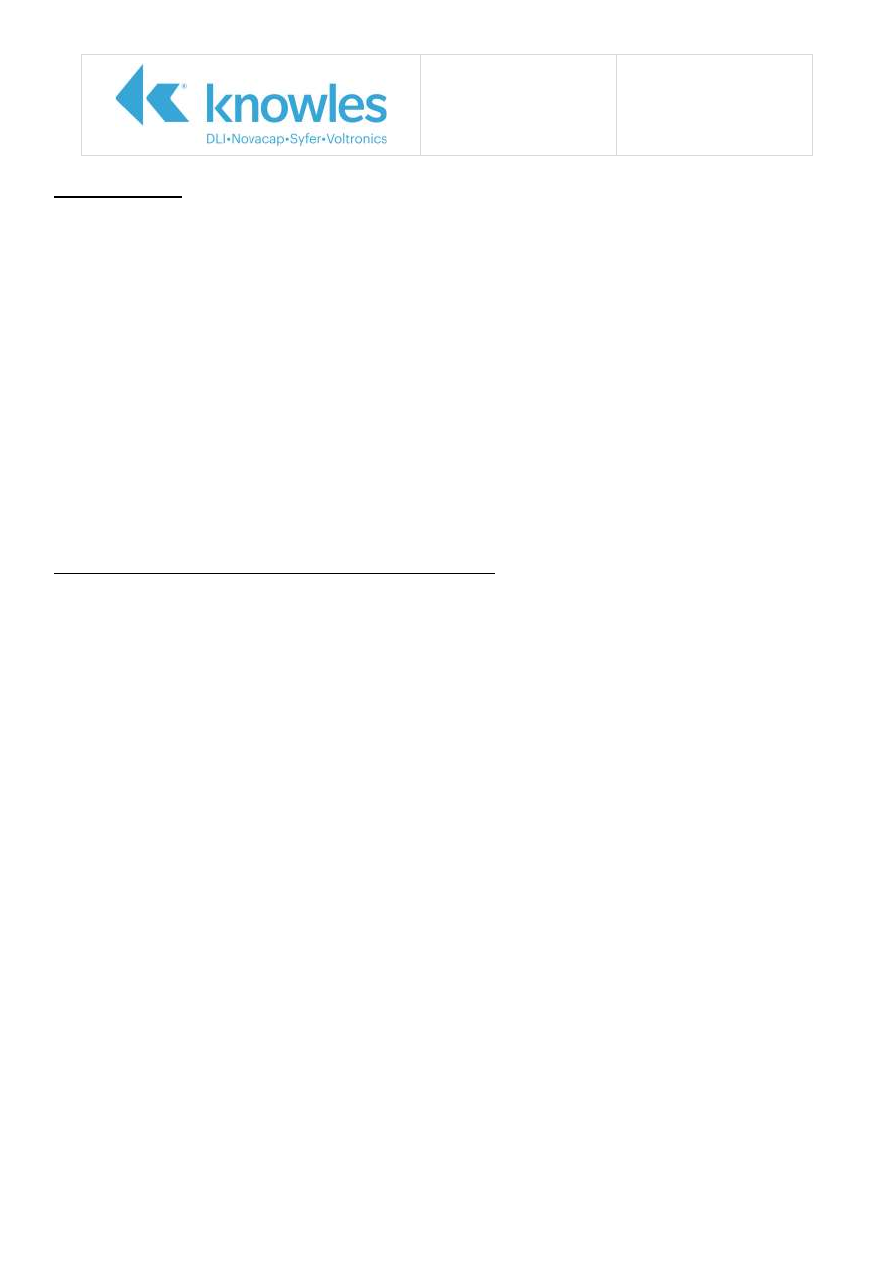

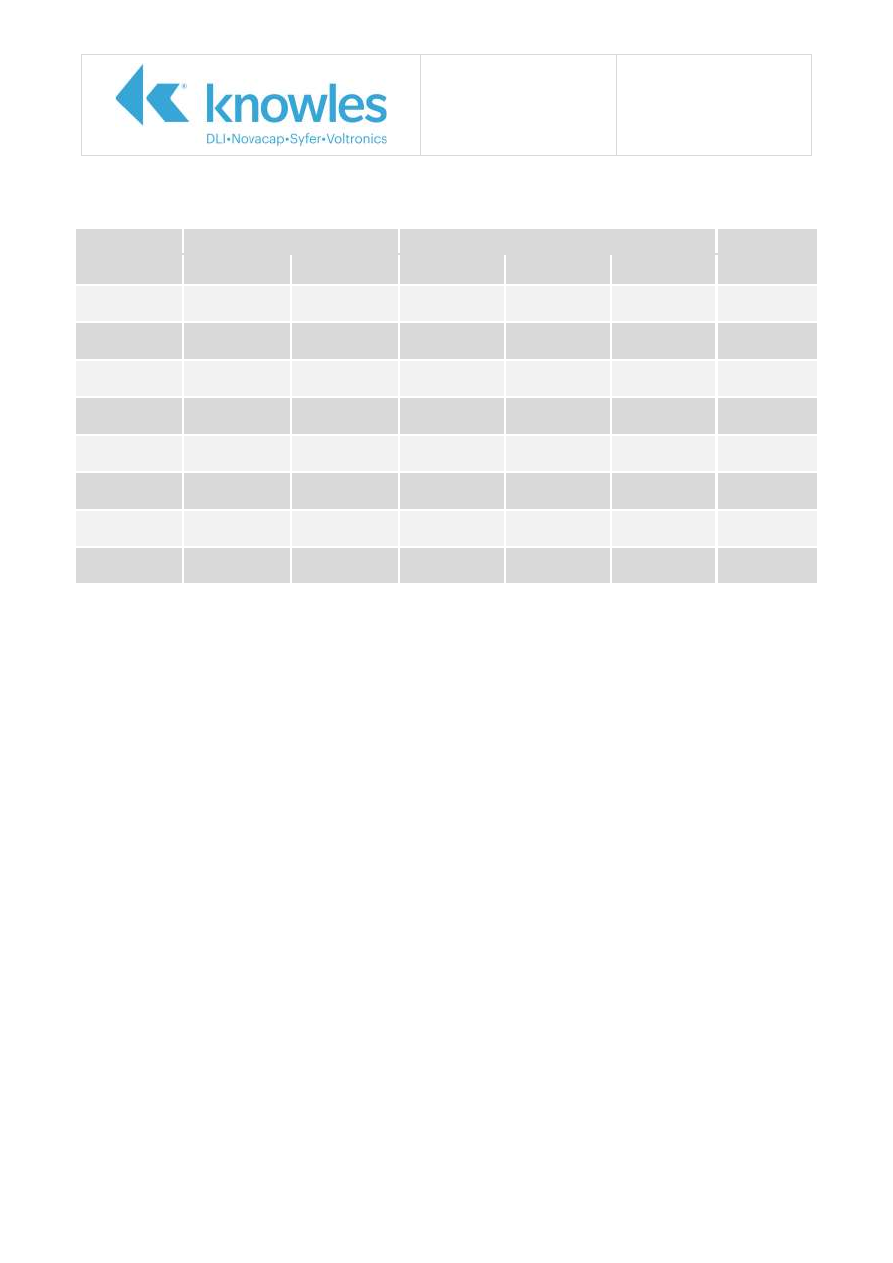

Depaneling Method

Benefits

Negatives

Comments

Manual Break-Out

Flexibility.

No tooling costs/ changes.

No software set-up.

High risk of mechanical cracks.

Labour intensive.

Not consistent.

Potentially high scrap rate.

Not generally recommended

though frequently used

Scissor Shearing/

Guillotine

Low tooling costs.

Minimal/ no software set-up.

Ease of operation.

Severe shock – high risk of

mechanical cracks.

Potentially high scrap rate.

Not generally recommended.

Blanking/ Die

Shearing/ Punch-Out

Fast processing times.

Virtually any PCB shape.

High tooling costs.

Potential for shock – depending

upon supporting fixtures.

Less flexibility – tooling changes

required.

Usually used for processing high

volume of assemblies.

Circular Rolling

Blades

Low tooling costs.

Minimal/ no software set-up.

Ease of operation.

Less stress exerted when

compared with Shearing.

Some machines are operator

dependant. For example, operators

hold PCB sides – excessive

mechanical stress can still be

created.

Frequently used by customers

processing low to moderate

volume of assemblies.

Sawing

Wedge-shaped knives shear

panel with gentle rocking motion

along the whole length of the

section to be cut – less stress

exerted.

Some machines are operator

dependant. For example, operators

hold PCB sides – excessive

mechanical stress can still be

created.

Exerts less mechanical stress

when compared with manual,

guillotine, blanking and circular

blades.

Routing

Flexibility.

Virtually any PCB shape.

Reduces mechanical stress.

No/ minimal tooling changes

required.

Good quality PCB edge finish.

Software set-up.

Relatively slow processing times.

Initial costs when compared with

some of the other depaneling

systems.

Exerts less mechanical stress

when compared with manual,

guillotine, blanking and circular

blades.

Laser Cutting

Flexibility.

Virtually any PCB shape.

No mechanical stress.

No/ minimal tooling changes

required.

Initial costs and maintenance

costs.

Depaneled edge often charred and

can be jagged.

Extra cleaning process possibly

required to remove charring.

Very good regarding no

mechanical stress but is costly

and not frequently used by

customers.

Water Jet

Flexibility.

Virtually any PCB shape.

*No mechanical stress.

No/ minimal tooling changes

required.

Initial costs and maintenance

costs.

Process can be slow.

Noisy operation.

Water removal and treatment

environmental issues.

* There are conflicting reports

regarding the level of stress

exerted onto the PCB.

Also, water jets appear to be

rarely used.

When reviewing depaneling methods it is recommended that customers contact equipment

manufacturers to help evaluate what type of system is most suitable based on processing times,

flexibility, costs and mechanical stress exerted.

AN0006 Issue 6 - Capacitance Ageing

CN# P109825

Capacitance Ageing of

Ceramic Capacitors

Explanation of the natural ageing process resulting in logarithmic loss of Capacitance

Measuring Equipment and Measurement Uncertainties

Capacitance Tolerance & Circuit Application

Appendix 1 Tolerance Correction For Ageing Rates of 1% and 6%

Knowles (UK) Limited,

Old Stoke Road, Arminghall, Norwich,

Norfolk, NR14 8SQ, United Kingdom

Tel: +44 (0) 1603 723300

Tel. (Sales): 01603 723310

Fax: +44 (0) 1603 723301

www.knowlescapacitors.com/syfer

Application Note

Reference No: AN0006

Capacitance Ageing

Issue 6

Page 2 of 8

Introduction

Capacitor ageing (Capacitance Drift) is a term used to describe the negative, logarithmic capacitance

change that takes place in ceramic capacitors with time. The ageing process has a negligible affect on

Class 1 (C0G) product but should be taken into account when measuring Class 2 (X7R, Y5V & Z5U)

product.

The crystalline structure for Barium Titanate based ceramics changes on passing through its Curie

temperature (known as the Curie Point) at approximately 125

o

C. The domain structure relaxes with

time and in doing so, the dielectric constant reduces logarithmically, this is known as the ageing

mechanism of the dielectric constant. The more stable dielectrics have the lowest ageing rates.

The start point for the ageing process is indicated for all product supplied by Syfer by the date stated

on the packaging labels. If the ageing start point is not known then the ageing process can be reset by

heating the capacitors to a temperature above the Curie Point. The ageing process then starts again

from zero.

Law of Capacitance Ageing

During the first hour after cooling through the Curie temperature, the loss of capacitance is not well

defined, but after this time it follows a logarithmic law that can be expressed in terms of an ageing

constant.

The ageing constant '

k

', or ageing rate, is defined as the percentage loss of capacitance due to the

ageing process of the dielectric that occurs during a decade of time (a tenfold increase in age) and is

expressed as percent per logarithmic decade of hours. As the law of decrease of capacitance is

logarithmic, this means that in a capacitor with an ageing rate of 1% per decade of time, the

capacitance will decrease at a rate of:

i)

1% between 1 and 10 hours

ii)

an additional 1% between the following 10 and 100 hours

iii)

an additional 1% between the following 100 and 1,000 hours

iv)

an additional 1% between the following 1,000 and 10,000 hours etc.

The ageing rate continues in this manner throughout the capacitors life.

An alternative method of expressing this is that the percentage loss of capacitance will be 2 times '

k

'

between 1 and 100 hours and 3 times '

k

' between 1 and 1,000 hours. This may be expressed

mathematically by the following equation:

C

t

=

C

1

1 -

k

log

10

t

100

Application Note

Reference No: AN0006

Capacitance Ageing

Issue 6

Page 3 of 8

Where:

C

t

is the capacitance t hours after the start of the ageing process

C

1

is the capacitance 1 hour after the start of the ageing process

k

is the ageing constant in percent per decade (as defined above)

t

is the time in hours from the start of the ageing process

The ageing constant may be declared by the manufacturer for a particular ceramic dielectric, or it may

be determined by de-ageing the capacitor and measuring the capacitance at two known times

thereafter.

Typical values of the ageing constant for Syfer Technology ceramic capacitors are:

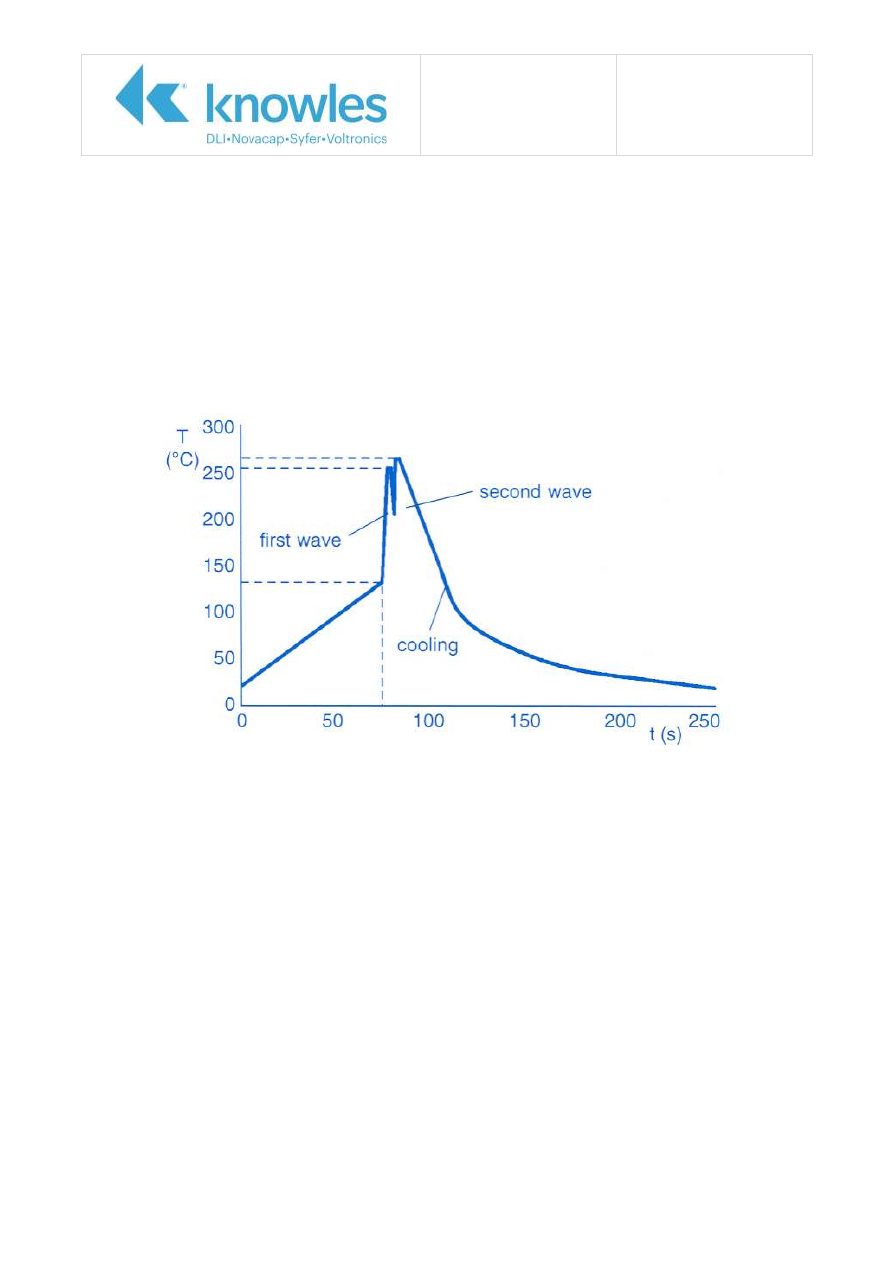

Dielectric Class